بررسی میزان خورندگی محلول رسوببردار میتره سرد (MDA0102) و مقایسه آن با محلول هیدروکلریک اسید

محمد جلالی1*، محمد هادی شعله2.

1 شرکت پژوهشی صنعتی آبریزان

2 شرکت پژوهشی صنعتی آبریزان

*E-mail: mohamadjalali728@gmail.com

چكيده

تشکیل رسوبات مختلف در تجهیزات صنعتی همواره مشکلات متعددی را برای صنایعی همچون نفت و گاز ایجاد کرده است. یکی از روشهای کارآمد در مقابله و حذف این رسوبات، روش اسیدشویی است. از آنجا که اسیدهای مورد استفاده در فرآیندهای اسیدشویی، اغلب سبب وقوع خوردگی برای فلز زیرلایهی رسوبات میشوند، استفاده از محلولی با نرخ خوردگی کم به عنوان جایگزین این اسیدها، برای رسوببرداری از تجهیزات بسیار حائز اهمیت است. یکی از محلولهای رسوب بردار کارآمد با قدرت رسوب برداری بالا و نرخ خوردگی پایین محلول میتره سرد با کد MDA0102 است. در این پژوهش تلاش شد تا به کمک آزمونهای طیفسنجی امپدانس الکتروشیمیایی و پلاریزاسیون پتانسیودینامیک، میزان خورندگی این محلول در مقایسه با محلول هیدروکلریک اسید برای فولاد C1010 و فلز تیتانیوم مورد بررسی قرار گیرد. نتایج حاصل از آزمایشات نشان داد که نرخ خوردگی محلول میتره سرد در تمامی غلظتهای مورد بررسی، از محلول هیدروکلریک اسید کمتر است.

واژههای کلیدی:

خوردگی، رسوب، میتره سرد، هیدروکلریک اسید.

1ـ مقدمه

در صنایع مختلفی از جمله صنایع نفت و گاز، تشکیل رسوب بر روی سطح تجهیزات فرآیندی میتواند سبب بروز مشکلات متعددی از جمله کاهش میزان تولید، کاهش فشار و خوردگی تجهیزات شود[1]. آب منبع اصلی تشکیل اغلب رسوبات است. ترکیب شدن آب با سایر مواد، رسوباتی با ترکیب شیمیایی مختلف مانند رسوبات کربناتی، بیکربناتی، سولفیدی و سولفاتی را ایجاد میکند که گاهاً با ایجاد لایهای ضخیم در تجهیزاتی همچون لولهها، سبب کاهش قطر لوله و درنتیجه کاهش دبی سیال، افزایش توان مصرفی پمپ و کمپرسور برای به جریان انداختن سیال، کاهش ظرفیت تولید و به دنبال آن سبب افزایش چشمگیر هزینههای تولید و تعمیرات میشود[2-4]. در شکل 1، نمونهای از تشکیل رسوب در خطوط لوله نشان داده شده است.

شکل 1. تشکیل رسوب در خط لوله [5]

با توجه به مشکلات ناشی از ایجاد رسوبات در صنایع مختلف، همواره تلاش میشود تا به کمک روشهای مکانیکی و یا شیمیایی مانند تزریق محلولهای ضد رسوب (آنتی اسکالانتها[1]) و رسوببردارها[2]، این مشکلات تا حد امکان به حداقل رسانده شود. نکته مهم در انتخاب روش رسوبزدایی این است که روش انتخابی بایستی مقرون به صرفه، سریع و بدون امکان بروز آسیب برای آلیاژ زیرلایه باشد[6].

یکی از محلولهای کارآمد در فرآیند رسوببرداری تجهیزات صنعتی مانند بویلرها، محلول میتره سرد با کد MDA0102 است. این محلول که طی سالها تحقیق و آزمایش، توسط محققان و پژوهشگران ایرانی در شرکت پژوهشی صنعتی آبریزان فرموله و اختراع شده است؛ توانایی حذف طیف وسیعی از رسوبها را دارد. مزیت اصلی این محلول علاوهبر قدرت رسوببرداری بالای آن، نرخ خوردگی کم این محلول برای آلیاژهای صنعتی از قبیل فولادهای کربنی، تیتانیوم و آلومینیوم است که آن را جایگزین مطمئنی برای فرآیندهای اسیدشویی ساخته است. همچنین لازم به ذکر است که این محلول بدون هرگونه اثرات پوستی و زیست محیطی است[7]. در پژوهشهای پیشین، اثر استفاده از محلول میتره سرد در رسوببرداری تأسیسات مختلف از جمله تأسیسات سرمایشی، مورد بررسی قرار گرفته است. بر اساس نتایج به دست آمده، استفاده از محلول میتره سرد، به دلیل حذف رسوبات کاهنده انتقال حرارت باعث افزایش بازدهی مبدل حرارتی و در نتیجه بهینه شدن مصرف انرژی دستگاه و تولید سرمایش مطلوب شده است[8].

از آنجاییکه یکی از مشکلات مهم در استفاده از محلولهای رسوببردار در صنایع مختلف، ایجاد خوردگی برای تجهیزات است، استفاده از یک محلول شیمیایی با قدرت رسوببرداری بالا و میزان خورندگی پایین، بسیار حائز اهمیت است. به همین خاطر در این پژوهش تلاش شد تا به کمک آزمونهای الکتروشیمیایی، رفتار خوردگی فولاد کربنی و فلز تیتانیوم در معرض محلول میتره سرد در غلظتهای مختلف بررسی و با محلول هیدروکلریک اسید 20 درصد که اغلب به منظور اسیدشویی مورد استفاده قرار میگیرد، مقایسه شود.

2ـ مواد و روش تحقیق

در این پژوهش از فولاد کربنی C1010 و فلز تیتانیوم، برای انجام آزمونهای الکتروشیمیایی به عنوان الکترود کاری استفاده شد.

بررسیهای الکتروشیمیایی در این پژوهش در محلول میتره سرد با غلظتهای 30، 40، 50 و 60 درصد حجمی این محلول در آب مقطر انجام شد و در نهایت نتایج بهدست آمده، با محلول 20 درصد حجمی هیدروکلریک اسید مورد مقایسه قرار گرفت. در فرآیندهای اسیدشویی پیوسته[3] و اسیدشویی دستهای[4]، از غلظتهای 7 تا 33 درصد هیدروکلریک اسید برای رسوببرداری تجهیزات استفاده میشود[9].

به منظور بررسی رفتار خوردگی آلیاژ C1010و فلز تیتانیوم در محلول میتره سرد و محلول هیدروکلریک اسید، آزمونهای پلاریزاسیون پتانسیودینامیک و طیفسنجی امپدانس الکتروشیمیایی[5]، توسط دستگاه پتانسیواستات/گالوانواستات مدل Autolab 302N و در یک سل الکتروشیمیایی سه الکترودی انجام شد. نمونهی فولادی و تیتانیومی به عنوان الکترود کاری، با سطح مقطع مربعی و با مساحت 1 سانتیمتر مربع تهیه و پس از اتصال سیم مسی به آنها، توسط مانت سرد مورد عایق سازی قرار گرفتند. نمونههای مانت شده، از سمباده 80 تا 2500 مورد آماده سازی سطحی قرار گرفتند و در نهایت برای از بین بردن آلودگیهای سطحی باقیمانده، با آب مقطر و الکل شست و شو داده شدند. لازم به ذکر است که از الکترود Ag/AgCl فوق اشباع به عنوان الکترود مرجع و از الکترود پلاتین به عنوان الکترود کمکی استفاده شد.

آزمایشهای طیف سنجی امپدانس الکتروشیمیایی با دامنه پتانسیل 10 میلی ولت در پتانسیل مدار باز[6] و در بازهی فرکانس 100 کیلوهرتز تا 10 میلیهرتز روی نمونهها انجام گرفت و نتایج بهدست آمده توسط نرمافزار Nova2.1.6 تحلیل شد. پس از اتمام آزمون طیفسنجی امپدانس الکتروشیمیایی، آزمون پلاریزاسیون پتانسیودینامیک (تافل) توسط همان دستگاه انجام شد. این آزمون در محدوده پتانسیل معین و با نرخ روبش 1 میلی ولت بر ثانیه انجام شد و نتایج آن با استفاده از نرم افزار Nova 2.1.6 مورد تحلیل قرار گرفت. لازم به ذکر است که تمامی آزمایشات در دمای 25 درجه سانتیگراد و در شرایط محلول ساکن انجام شد.

3ـ نتایج و بحث

3ـ 1ـ نتایج حاصل از آزمون طیفسنجی امپدانس الکتروشیمیایی

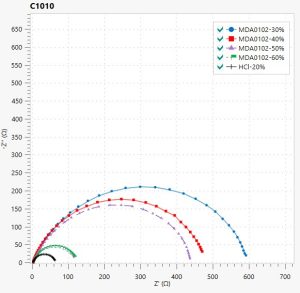

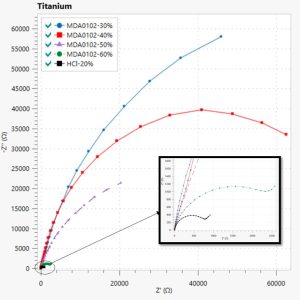

در شکل 2، نمودارهای نایکوئیست حاصل از آزمون طیفسنجی امپدانس الکتروشیمیایی فولاد C1010 و نمودارهای نایکوئیست فلز تیتانیوم در غلظتهای مختلف محلول میتره سرد و محلول هیدروکلریک اسید 20 درصد نشان داده شده است. همچنین نتایج حاصل از این آزمونها، در جداول 1 و 2، که بهترتیب مربوط به فولاد C1010 و فلز تیتانیوم است، آورده شده است. مدار معادلهای منطبق شده بر نتایج دادههای این آزمون در شکل 3، قابل مشاهده است.

به طور کلی از روش طیفسنجی امپدانس الکتروشیمیایی میتوان برای بررسی مکانیزمها، بررسی یکنواختی پوشش، مطالعهی عملکرد ممانعتکنندههای خوردگی، پیوستگی و دوام لایهی ممانعتکننده و مقاومت به خوردگی فلزات و آلیاژها استفاده کرد. در این روش معمولاً یک سیگنال جریان متناوب[7] سینوسی به سیستم اعمال میشود و سپس پاسخ جریان اندازهگیری میشود. این روش به دلیل دامنهی بسیار پایین ولتاژ روشی غیر مخرب محسوب میشود[10, 11].

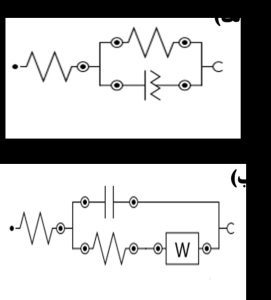

با توجه به شکل 2، همانطور که مشخص است در منحنیهای نایکوئیست مربوط به فولاد C1010 و فلز تیتانیوم، شعاع نیمدایره مربوط به محلول میتره سرد در همهی غلظتهای مورد بررسی، نسبت به شعاع حاصل از محلول هیدروکلریک اسید 20 درصد بیشتر بوده است که این به معنای بیشتر بودن مقدار Rct و در واقع مقاومت بیشتر نسبت به خوردگی در هنگام استفاده از محلول میتره سرد است. در نتایج آزمون طیفسنجی امپدانس الکتروشیمیایی، RS بیانگر مقاومت محلول و Rct بیانگر مقاومت انتقال بار است که مقدار آن تعیین کنندهی انتقال الکترون در سرتاسر سطح الکترود کاری است و با نرخ خوردگی رابطهی عکس دارد. خازن لایهی دوگانه خالص به دلیل وجود ناهمگونیهای سطحی و یا زبری میکروسکوپی سطح در فصل مشترک جامد-محلول، با المان فازی ثابت (CPE[8]) در مدار جهت ارائه انطباق صحیحتر جابجا میشود[12, 13]. بنابراین در نتایج حاصل از این آزمون، مقدار CPE بیانگر المان فازی ثابت است که درنتیجه فاصله گرفتن سیستم از رفتارخازنی ایده آل ایجاد شدهاست. همچنین پارامتر W، بیانگر امپدانس واربرگ است. طبق مطالعات صورت گرفته مهمترین پارامتر در تحلیل نتایج حاصل از نمودار نایکوئیست، مقاومت انتقال بار است[14]. بنابراین بر اساس جداول 1 و 2، بیشتر بودن مقدار Rct در غلظتهای مختلف محلول میتره سرد در هر دو فلز فولاد C1010 و تیتانیوم در مقایسه با محلول هیدروکلریک اسید، بیانگر نرخ خوردگی کمتر این میتره سرد نسبت به هیدروکلریک اسید و به دنبال آن آسیب کمتر به این دو فلز در هنگام رسوببرداری توسط این محلول است.

شکل 2. نمودار نایکوئیست آزمون طیفسنجی امپدانس الکتروشیمیایی فولاد C1010 و تیتانیوم.

شکل 3. مدارهای معادل منطبق شده بر نتایج آزمون طیفسنجی امپدانس الکتروشمیایی.

جدول 1. نتایج آزمون طیفسنجی امپدانس الکتروشیمیایی فولاد C1010

| پارامتر محلول | RS (Ω) | Rct (Ω) | CPE (Y0) (S^n/Ω.cm2) | N |

| MDA0102 30% | 627/2 | 43/607 | 00014/0 | 774/0 |

| MDA0102 40% | 869/2 | 7/480 | 000124/0 | 806/0 |

| MDA0102 50% | 53/2 | 79/455 | 000172/0 | 767/0 |

| MDA0102 60% | 484/2 | 22/118 | 000176/0 | 791/0 |

| HCl 20% | 572/2 | 084/63 | 00017/0 | 811/0 |

جدول 2. نتایج آزمون طیفسنجی امپدانس الکتروشیمیایی فلز تیتانیوم

| پارامتر محلول | RS (Ω) | Rct (Ω) | CPE (Y0) (S^n/Ω.cm2) | N | CP (µF) | W (Y0) |

| MDA0102 30% | 048/3 | 134400 | 0 | 900/0 | ||

| MDA0102 40% | 384/2 | 94031 | 86/7 × 10-5 | 889/0 | ||

| MDA0102 50% | 522/2 | 44444 | 00016/0 | 870/0 | ||

| MDA0102 60% | 638/2 | 1/1156 | 301 | 0015/0 | ||

| HCl 20% | 585/2 | 87/589 | 432 | 0054/0 |

3ـ 2ـ نتایج حاصل از آزمون پلاریزاسیون پتانسیودینامیک

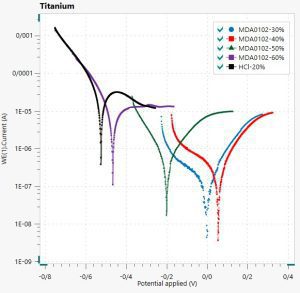

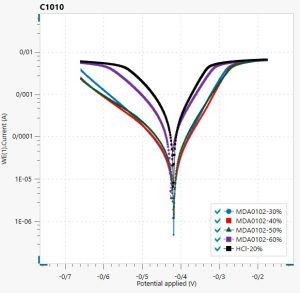

در شکل 4، نمودار تافل حاصل از آزمون پلاریزاسیون پتانسیودینامیک نشان داده شده است. همچنین در جدول3 و 4، نتایج حاصل از این آزمون برای فولاد C1010 و فلز تیتانیوم ارائه شده است. از بررسی نمودارهای تافل حاصل از آزمون پلاریزاسیون پتانسیودینامیک که یکی از پرکاربردترین روشهای الکتروشیمیایی برای مطالعه فرآیند خوردگی است، میتوان شیب آندی و کاتدی، دانسیته جریان خوردگی، پتانسیل خوردگی، مقاومت پلاریزاسیون و سایر اطلاعاتی که برای بررسی یک فرآیند الکتروشیمیایی مورد نیاز است را بهدست آورد[15]. در جداول 3 و 4، Ecorr بیانگر پتانسیل خوردگی، Icorr، دانسیته جریان خوردگی، aβ و cβ به ترتیب شیبهای آندی و کاتدی و C.R، نشان دهندهی نرخ خوردگی در واحد میلیمتر در سال است.

بر اساس نتایج بهدست آمده از این آزمون همانطور که مشخص است، دانسیته جریان خوردگی و درنتیجه نرخ خوردگی فولاد C1010 و فلز تیتانیوم در معرض محلول میتره سرد در تمامی غلظتها نسبت به نرخ خوردگی در معرض محلول هیدروکلریک اسید 20 درصد به مراتب کمتر بودهاست. از این جهت، میتوان نتیجه گرفت که میتره سرد نسبت به هیدروکلریک اسید 20 درصد، با توجه به بازدهی رسوببرداری بالای آن، محلولی بسیار مناسبتر خواهد بود. زیرا علاوهبر رسوببرداری مناسب، نسبت به هیدروکلریک اسید نرخ خوردگی کمتری دارد.

شکل4. نمودار تافل حاصل از آزمون پلاریزاسیون پتانسیودینامیک فولاد C1010 و فلز تیتانیوم.

جدول3. نتایج آزمون پلاریزاسیون پتانسیودینامیک فولاد C1010

| پارامتر محلول | Ecorr (V) | Icorr (A/cm2) | aβ (V/dec) | βc (V/dec) | C.R (mm/year)

|

| MDA0102 30% | 415/0- | 32/2 ×10-5 | 059/0 | 084/0 | 266/0 |

| MDA0102 40% | 413/0- | 94/2 ×10-5 | 072/0 | 097/0 | 338/0 |

| MDA0102 50% | 413/0- | 87/3×10-5 | 069/0 | 100/0 | 444/0 |

| MDA0102 60% | 418/0- | 00015/0 | 077/0 | 088/0 | 667/1 |

| HCl 20% | 412/0- | 00022/0 | 068/0 | 077/0 | 490/2 |

جدول4. نتایج آزمون پلاریزاسیون پتانسیودینامیک فلز تیتانیوم

| پارامتر محلول | Ecorr (V) | Icorr (A/cm2) | aβ (V/dec) | βc (V/dec) | C.R (mm/year)

|

| MDA0102 30% | 008/0 | 10/1×10-7 | 097/0 | 164/0 | 002/0 |

| MDA0102 40% | 061/0 | 16/4×10-7 | 139/0 | 395/0 | 007/0 |

| MDA0102 50% | 198/0- | 20/8×10-7 | 217/0 | 147/0 | 014/0 |

| MDA0102 60% | 462/0- | 98/4×10-5 | 395/0 | 164/0 | 867/0 |

| HCl 20% | 528/0- | 00025/0 | 351/0 | 228/0 | 276/4 |

نتیجهگیری

- بر اساس نتایج آزمون طیفسنجی امپدانس الکتروشیمیایی برای فولاد C1010 و فلز تیتانیوم، شعاع نیم دایره منحنی نایکوئیست و به دنبال آن مقدار مقاومت انتقال بار که بیانگر مقاومت به خوردگی است، برای محلول میتره سرد در تمامی غلظتها از محلول هیدروکلریک اسید بیشتر شد.

- مقدار دانسیته جریان خوردگی و درنتیجه نرخ خوردگی فولاد C1010 و فلز تیتانیوم در معرض محلول میتره سرد نسبت به محلول هیدروکلریک اسید کمتر شد.

مراجع

[1] M. Crabtree, D. Eslinger, P. Fletcher, M. Miller, A. Johnson, and G. King, “Fighting scale: removal and prevention,” Oilfield review, vol. 11, no. 03, pp. 30-45, 1999. [2] A. A. Olajire, “A review of oilfield scale management technology for oil and gas production,” Journal of petroleum science and engineering, vol. 135, pp. 723-737, 2015. [3] A. Pritchard, “The Economics of fouling. in fouling science and technology, Edts. Melo, LF, Bott,” TR and Bernardo, CA NATO ASI Series E, Kluwer Academic Publishers 145, 1987. [4] S. Tay and C. Yang, “Assessment of the hydro-ball condenser tube cleaning system,” Hydro-Ball Technics Sea Pte. Ltd, Singapore, 2006. [5] H. Nasr-El-Din and A. Al-Humaidan, “Iron sulfide scale: formation, removal and prevention,” in International Symposium on Oilfield Scale, 2001: OnePetro. [6] M. S. Kamal, I. Hussein, M. Mahmoud, A. S. Sultan, and M. A. Saad, “Oilfield scale formation and chemical removal: A review,” Journal of petroleum science and engineering, vol. 171, pp. 127-139, 2018. [7] م. شعله ، ا. امیری, “عملکرد تست میدانی رسوب برداری آب شیرین کن ساحلی (MED) با محلول میتره سرد دوازدهمین کنفرانس مبدل های گرمایی، چیلر و برج خنک کن،1400. [8] م. کجوری منش, “بررسی اثر استفاده از یک محلول جدید رسوب زدای غیرخورنده در تاسیسات سرمایشی، سومین همایش بین المللی مبدلهای گرمایی، 1390. [9] A. Anderez, F. J. Alguacil, and F. A. López, “Acid pickling of carbon steel,” Revista de Metalurgia, vol. 58, no. 3, pp. e226-e226, 2022. [10] H. Abdollah-Pour, “Application of Electrochemical Impedance Spectroscopy (EIS) as an NDT Method in Corrosion Monitoring and Analysis,” NDT Technology, vol. 2, no. 5, pp. 44-59, 2020. [11] B.-Y. Chang and S.-M. Park, “Electrochemical impedance spectroscopy,” Annual Review of Analytical Chemistry, vol. 3, pp. 207-229, 2010. [12] A. Abdel-Gaber, B. Abd-El-Nabey, I. Sidahmed, A. El-Zayady, and M. Saadawy, “Inhibitive action of some plant extracts on the corrosion of steel in acidic media,” Corrosion science, vol. 48, no. 9, pp. 2765-2779, 2006. [13] A. R. Jannat, R. N. Mahmudi, M. Mahdavian, and M. Saybani, “Study Effect of Myrtus Plant on Aluminum Corrosion in Saline Solution,” SCIENCE AND ENGINEERING CORROSION,[online], vol. 6, pp. 10-20, 2016. [14] C. Shen, J. Zhang, and J. Ge, “Microstructures and electrochemical behaviors of the friction stir welding dissimilar weld,” Journal of environmental sciences, vol. 23, pp. S32-S35, 2011. [15] R. G. Kelly, J. R. Scully, D. Shoesmith, and R. G. Buchheit, Electrochemical techniques in corrosion science and engineering. CRC Press, 2002.Investigating the Corrosiveness of Mitreh Sard Scale Removal Solution (MDA0102) and Comparing it with Hydrochloric Acid Solution

Mohammad Jalali 1, Mohammad Hadi Sholeh 2.

Abrizan Industrial Research Company 1*

Abrizan Industrial Research Company 2

*Email: (mohamadjalali728@gmail.com)

Abstract:

The formation of various scales in industrial equipment has always caused many problems for industries such as oil and gas. One of the efficient methods to deal with and remove these scales is the acid pickling method. Since the acids used in acid pickling processes often cause corrosion to the metal of the substrate, it is very important to use a solution with a low corrosion rate as a substitute for these acids to remove deposits from the equipment. One of the effective scale removal solutions with high scale removal power and low corrosion rate is Mitreh Sard with code MDA0102. In this research, an attempt was made to investigate the corrosiveness of this solution compared to hydrochloric acid solution for C1010 steel and Titanium with the help of electrochemical impedance spectroscopy and potentiodynamic polarization tests. The results of the tests showed that the corrosion rate of the MitrehSard solution is lower than that of the hydrochloric acid solution in all the studied concentrations.

Keywords: Corrosion, Scale, Mitreh Sard, Hydrochloric acid.

[1] Antiscalants

[2] Scale removers

[3] Continuous pickling

[4] Batch pickling

[5] Electrochemical impedance spectroscopy (EIS (

[6] OCP (Open Circuit Potential)

[7] Alternative Current (AC)

[8] Constant Phase Element