انتخاب روش حفاظت کاتدی و طراحی سیستم

عوامل موثر در طراحی سیستم حفاظت کاتدی:

مواردی که در طراحی یک سیستم و انتخاب روش حفاظت کاتدی مهم بوده و می بایست مورد توجه قرار گیرند عبارت است از:

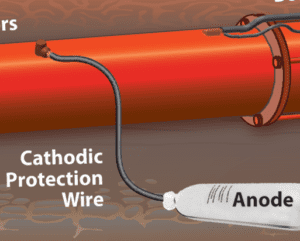

- اندازه پتانسیل: با استفاده از منحنی ایوانس، پتانسیل آن طوری انتخاب می شود که فلزات متفاوت در ناحیه ی کاتدی حفاظت گردند.

- جریان مدار: شدت جریان (بر حسب آمپر) مورد نیاز، جهت رسیدن به پتانسیل حفاظت کننده، باید محاسبه شود.

- فاصله ی بسته های آندی: هر قدر فاصله ی آندها از قطعه بیش تر باشد، می بایست جریان بیش تری در مدار تزریق گردد تا حفاظت کامل تری صورت پذیرد. نکته: نزدیکی بیش از حد آند به قطعه، از رسیدن جریان به تمام سطح (به خصوص طرف پشت قطعه) جلوگیری خواهد نمود.

- استفاده از پوشش های حفاظتی و تاثیر آن ها بر طراحی سیستم حفاظت کاتدی درنظر گرفته شود.

- اندازه قطعه ی مهندسی، طول، عرض یا قطر قطعه، جهت محاسبه ی سطح و در نتیجه اندازه مقاومت الکتریکی قطعه مشخص باشد.

- نوع و جنس خاک به لحاظ خواص شیمیایی و تعیین مقاومت آن اهمیت خاصی دارد.

- احتمال وجود جریان های سرگردان، جریان های القایی که به خاطر عبور جریان برق فشار قوی از نزدیکی قطعه ی مهندسی و یا وجود ترانس ها و دیگر دستگاه ها ایجاد می گردد، باید در نظر گرفته شود.

اطلاعات مورد نیاز در طراحی سیستم حفاظت کاتدی:

این اطلاعات به دو دسته ی عمده تقسیم می شوند:

الف) اطلاعات مربوط به سایت (منطقه)

ب) اطلاعات مربوط به سازه

اطلاعات بالا برای مهندسین خوردگی بسیار لازم و ضروری است بنابراین باید با نحوه ی تهیه ی هر یک از این موارد آشنا شویم.

اطلاعات سایت (منطقه):

بررسی میدانی جهت به دست آوردن اطلاعات مربوط به سایت، باید قبل از طراحی انجام شود. که این بررسی با توجه به استاندارد NACE-RPO169-96به نه مورد تقسیم می شود که مهم ترین آن ها، آزمایش مقاومت الکتریکی خاک است. در طراحی سیستم حفاظت کاتدی، اطلاعات مربوط به مقاومت مخصوص خاک به عنوان الکترولیت بسیار ضروری است. تعداد و موقعیت نقاطی که مقاومت خاک آن ها باید اندازه گیری شود، به شرایط محیطی و نوع خاک بستگی دارد. البته ملاحظات اقتصادی و عملی تعداد آزمایش ها را محدود می کند.

اطلاعات مربوط به سازه:

اطلاعات زیر باید توسط مهندسین طراح سیستم لوله کشی، ایستگاه پمپاژ، برج خنک کن، شیر آلات و… در اختیار طراح سیستم حفاظت کاتدی گذاشته شود.

- اندازه و طول لوله های زیر زمینی

- محل تغییر وضعیت لوله ها از زیرزمینی به رو کار

- محل و چگونگی استقرار شیر آلات و فلنج

- سایز و مشخصات شیر آلات

- فشار کار کرد و کلاس شیر آلات و دیگر اتصالات

- نحوه ی استقرار کلیه ی خطوط لوله مانند: آتش نشانی، لوله های گاز، آب خنک کن، سوخت های مایع و تعیین محل تقاطع هر یک.

عوامل موثر بر انتخاب روش حفاظت کاتدی:

مهندسین خوردگی یا تکنسین مربوطه باید تحت شرایط مختلف تشخیص دهد که جهت اعمال حفاظت کاتدی از چه روشی استفاده نماید. مجری طرح باید بتواند عوامل گوناگون موثر در دو روش حفاظت کاتدی را با یکدیگر مقایسه و بهترین را انتخاب نماید.

از مقایسه ی دو روش حفاظت کاتدی با در نظر گرفتن شرایط یکسان نکات زیر قابل توجه است:

- چون آندهای فدا شونده بسته به جنسشان در مقایسه با روش جریان اعمالی، دارای دانسیته ی جریان معینی هستند پس در شرایط جنسی یکسان برای حفاظت تجهیزات بزرگ از جریان اعمالی استفاده می شود.

- در صورت عدم دسترسی به برق از آندهای فدا شونده که نیاز به منبع ولتاژ ندارند، استفاده می شود.

- در روش جریان اعمالی در صورت عدم دقت کافی، ممکن است جریان عکس ایجاد شده و خوردگی تشدید شود. ولی با استفاده از آندهای فدا شونده این مشکل وجود ندارد.

- در روش جریان اعمالی، به کادر متخصص و یا آشنا به اصول فنی کار نیاز است، در صورتی که در روش دوم، کافی است که نوع آند، سطح آن و فواصل آن ها به کارگر ساده داده شود و دیگر هیچ نیازی به نیروی متخصص نیست.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.