خوردگی خستگی

مقدمه:

خستگی به انهدام فلز در نتیجه ی اعمال تنش های دوره ای (متناوب) در محدوده ای کمتر از تنش تسلیم طراحی شده، اطلاق می گردد. شکست فلز در اثر تنش های دوره ای (متناوب) در مجاورت محیط خورنده را خوردگی خستگی می نامند.

معمولا شکست های خستگی در تنش هایی زیر نقطه تسلیم و بعد از تعداد زیادی تنش متغیر و نوسانی اتفاق می افتد. هنگامی که تنش افزایش می یابد تعداد سیکل های مورد نیاز برای وقوع شکست، کاهش می یابد. همواره تنشی وجود دارد که در زیر آن، حتی با تعداد بی شمار سیکل، هیچ شکستی اتفاق نخواهد افتاد و این مقدار، حد پایداری نامیده می شود. در عمل حد پایداری به صورت مقدار تنشی که در زیر آن، تا یک میلیون سیکل، شکستی رخ نمی دهد تعریف می شود.

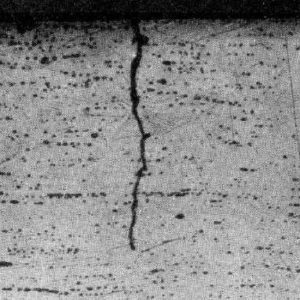

شروع انهدام قطعه در اثر خستگی، ایجاد ترک های میکروسکوپی و سپس گسترش آن ها است. مطالعات نشان داده که در مرحله ی گسترش ترک های خستگی در فلز، تنش های متناوب باعث کوبیدن سطوح شکست روی یکدیگر و صاف کردن آن ها می گردد. گسترش ترک تا زمانی ادامه می یابد که سطح مقطع فلز آن قدر کم شود که تنش روی آن، از تنش نهایی فلز بیش تر شده تا شکست ترد در نمونه واقع شود. به همین دلیل شکست از نوع ناگهانی خواهد بود. به طور کلی شکست ناشی از خستگی مشتمل بر ناحیه ی بزرگی است که صاف بوده و دارای ظاهر کریستالی است.

منحنی خستگی، معمولا منحنیS-Nنامیده می شود که در آنSتنش اعمالی وNتعداد سیکل های منجر به شکست است. در آزمایش های خستگی، از طریق تعداد سیکل های مورد نیاز برای وقوع شکست بر حسب تنش، تنش دوره ای اعمال شده و حداکثر زمان لازم برای شکست را در دامنه های مختلف اندازه گیری می کنند.

این افزایش سرعت خستگی به وسیله ی خوردگی، خوردگی خستگی نامیده می شود.

بنابراین خوردگی خستگی، به عبارتی کاهش مقاومت خستگی، در اثر وجود محیط خورنده است. لذا خوردگی خستگی بر مبنای ظاهر شکست، تعیین نمی شود، بلکه بر حسب خواص مکانیکی تعریف می شود. معمولا سطح بزرگی از مقطع شکست توسط محصولات خوردگی پوشیده شده و قسمت کوچکی که در اثر شکست ترد به وجود آمده است، زبر و خشن است. باید توجه داشت که وجود محصولات خوردگی در محل شکست، لزوما بر خوردگی خستگی دلالت ندارد. تاثیر خوردگی بر عمر خستگی را تنها می توان با آزمایش های خوردگی خستگی تعیین کرد.

خوردگی خستگی حالت خاصی از خوردگی تنشی است که در آن نحوه ی شکست فلز و روش های جلوگیری از آن متفاوت بوده به همین دلیل به صورت جدا از هم بررسی می شوند.

در خستگی معمولی، فرکانس سیکل تنش تاثیر کمی بر مقاومت خستگی دارد. این عامل باعث سهولت در آزمایش های خستگی می گردد. زیرا آزمایش را می توان در فرکانس بالا و زمان های کوتاه تر انجام داد ولی مقاومت این خوردگی وابستگی شدیدی به فرکانس سیکل تنش دارد. در فرکانس های تنشی پایین، این خوردگی شدیدتر است.

عوامل محیطی بر خوردگی خستگی اثر می گذارند. به عنوان نمونه مقدار اکسیژن، درجه حرارت،pHمحیط و ترکیب شیمیایی محیط خوردگی خستگی را تحت تاثیر قرار می دهند. به عنوان مثال آهن، فولاد، فولاد زنگ نزن و آلیاژهای آلومینیوم در آب مقاومت خوبی نسبت به خوردگی خستگی دارند. در آب دریا آلومینیوم و فولادها تنها 70 تا 80 درصد از مقاومت خستگی معمولی خود را دارند. آلیاژهای با کروم بالا در آب دریا، تنها حدود 30 تا 40 درصد مقاومت خستگی معمولی خود را دارند. بدیهی است که خستگی همواره باید بر حسب فلز و محیط آن بیان گردد.

معمولا شکست هایی که در سازه های در حال ارتعاش (سیم های کشیده شده) در معرض هوا تحت تنش هایی پایین تر از حد پایداری رخ می دهد به علت خوردگی خستگی است. در صنعت نفت، قرار گرفتن لوله، مته و میله های مکش در معرض آب شور و نفت خام شور باعث ایجاد شکست هایی می شوند که از نظر کاهش تولید و تعویض تجهیزات، هزینه بر خواهند بود.

مکانیزم خوردگی_خستگی

مکانیزم خوردگی خستگی به طور کمی و کاملا دقیق روشن نیست، ولی علت آن به صورت کیفی آشکار است. آزمایش های خوردگی خستگی بر روی آهن و فلزات آهنی نشان می دهند که منحنی عمر خستگی آن ها شباهت زیادی با رفتار فلزات غیر آهنی در آزمایش های خستگی معمولی دارد و همچنین مشخص شده که خوردگی خستگی بیش تر در محیط هایی به وجود می آید که حملات حفره ای در آن رخ می دهد.

این دو واقعیت دلالت بر این دارند که مقاومت خستگی فلز در محیط های خورنده کاهش یافته و حفره های حاصل از خوردگی، به عنوان منابعی برای تمرکز تنش و نقاط شروع ترک ها می باشند. به احتمال زیاد در راس ترک، خوردگی شدیدتر است. شکست های ناشی از این خوردگی معمولا بین دانه ای بوده و فاقد شاخه شاخه شدن که از ویژگی های اکثر شکست های ناشی از خوردگی تنشی است، می باشند.

مراحل و حالت های نهایی در خوردگی خستگی و خستگی مکانیکی تقریبا یکسان و مشابه است و شکست نهایی، صددرصد مکانیکی است.

روش های جلوگیری از خوردگی خستگی

با روش های مختلف می توان از وقوع خوردگی خستگی جلوگیری نمود. اگرچه افزایش استحکام کششی فلز یا آلیاژ، عمر خستگی معمولی را بهبود می بخشد، ولی برای این نوع خوردگی مضر است. در حالتی که مقاومت در برابر خستگی مکانیکی مورد نظر باشد، آلیاژهایی که دارای استحکام کششی بالایی هستند، در برابر ایجاد و پیشرفت ترک مقاومت بیش تری از خود نشان می دهند.

باید توجه کرد که وقتی ترک خوردگی در یک فلز با استحکام کششی بالا شروع می شود، خیلی سریع تر رشد و پیش روی خواهد کرد تا در فلزاتی که استحکام کششی کم تری دارند. بنابراین در خوردگی خستگی، ترک ها به علت خورندگی محیط به سهولت ایجاد می شوند. لذا فلزات ب امقاومت کششی بالا، مقاومت خوردگی کم تری خواهند داشت.

با استفاده از روش های زیر می توان خوردگی خستگی را کنترل نمود:

الف) کاهش مقدار تنش روی فلز: با کم کردن تنش روی فلز و یا تغییر طراحی جسم، اعمال عملیات حرارتی تنش گیری و یا ساچمه زنی به منظور ایجاد تنش های فشاری روی سطح، می توان خوردگی خستگی را کاهش یا به طور کامل حذف کرد.

ب) با استفاده از پوشش های سطحی از قبیل پوشش روی، کادمیم، نیکل، مس و نیتراته کردن می توان مقاومت به خوردگی خستگی قطعه را افزایش داد.

ج) بازدارنده ها در کاهش و کنترل خوردگی خستگی، تاثیر مثبت دارند، لذا استفاده از آن ها توصیه می شود.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.