تولید آهن و فولاد

تولیدآهن و فولاد

آهن و فولاد هر دو نقش مهمی در توسعه تمدن بشری طی چندین هزار سال داشته اند و در زمینه کشاورزی، ساخت و ساز، تولید و توزیع قدرت، تولید ماشین آلات و تجهیزات، در خانواده و در پزشکی، مورد استفاده قرار گرفته اند. در کنار ذغال سنگ و پنبه، آهن و فولاد مواد اولیه ای بودند که بر اساس آن انقلاب صنعتی آغاز شد. تحولات تکنولوژیکی از اوایل قرن هجدهم به بعد باعث افزایش قابل توجهی در تولید شد، به عنوان مثال، با جایگزینی زغال چوب با ذغال سنگ و کک و با توسعه روند پودینگ برای تبدیل فلز داغ به فولاد.

تولید فولاد در جهان از سال 2000 به میزان قابل توجهی افزایش یافته و برای اولین بار در سال 2004 بیش از 1000 میلیون تن بوده است. در سال 2006، تولید فولاد در جهان به بیش از 1200 میلیون تن رسید (نگاه کنید به شکل 1.1). دلیل اصلی این است که تولید فولاد در چین در سال 2006 از 127 میلیون تن به 421 میلیون تن افزایش یافته است.

تولید ناخالص ملی اتحادیه اروپا در سالهای 1985 تا 1994 به میزان 1.2 درصد افزایش یافت. رشد در سه سال اخير از سال 1986 تا 1989 (7/3 درصد در سال) رشد چشمگيري داشت. پس از آن، تولید در اتحادیه اروپا 12 از 140 میلیون تن به 132 میلیون تن در سال 1992 و 1993 کاهش یافت، و پس از آن به 139 میلیون تن در سال 1994 و 143 میلیون تن در سال 1995 رسید. ورود اتریش، فنلاند و سوئد به اتحادیه اروپا باعث شد تولید فولاد خام ایتالیا در سال 1995 به 156 میلیون تن رسید. از سال 2000 تولید فولاد خام در سراسر جهان افزایش یافته است. در سال 2006، تولید فولاد خام در اتحادیه اروپا 198 میلیون تن بود، در مقایسه با روسیه با 120 میلیون تن و ژاپن، ایالات متحده و چین در 116، 99 و 421 میلیون تن به ترتیب.

فرایند تولید فولاد

[60، هیل و همکاران. 1997] [200، کمیسیون 2001]

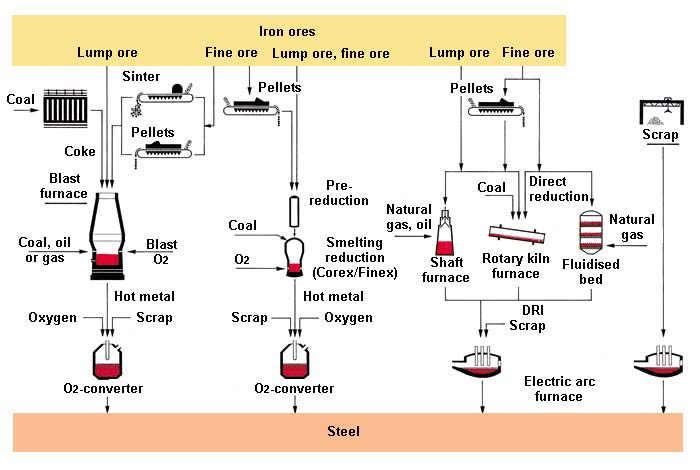

در حال حاضر چهار راه برای تولید فولاد در سراسر جهان استفاده می شود: کوره انفجاری کلاسیک / کوره اکسیژنی، ذوب مستقیم قراضه (کوره قوس الکتریکی)، احیا مذاب و احیا مستقیم (نگاه کنید به شکل 1.4).

در سال 2006، تولید فولاد در اتحادیه اروپا 27 بر اساس کوره انفجاری / روش اکسیژن اولیه (تقریبا 59.8٪) و روش کوره قوس الکتریکی(EAF)(تقریبا 40.2٪) بود. درصد تولید فولاد خام جهان از طریق احیا مستقیم(DR)در سال 2006 حدود 6.8 درصد بود که برابر با 59.8 میلیون تن احیا مستقیم آهن(DRI)می باشد. با توجه به برنامه ریزی سایت های صنعتیDRI، تولید سالانه به روش احیا مستقیم آهن تا سال 2010 در جهان به 80 میلیون تن رسید. در اروپا تولید به روش احیا مستقیم آهن به 704.000 تن در سال 2006 محدود شد (58.0000 تن در آلمان و 12.4000 تن سوئد)، که تقریبا 1.5٪ ازتولید جهانی می باشد. مصرفDRIدر تولید فولاد به روشEAFدر سال 2006 در اتحادیه اروپا در سال 2006 به میزان 1.523 میلیون تن بوده است.

مروری بر فرایند

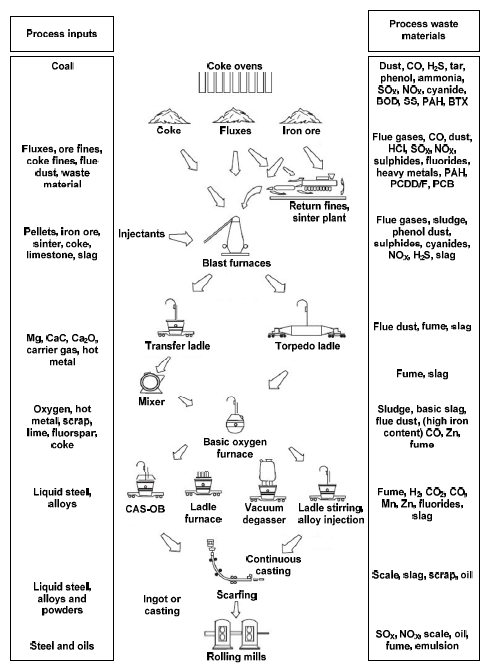

مسیرهای فرآیند مجتمع تولید فولاد که در اینBREFمورد توجه قرار گرفته است، در شکل 1.6 نشان داده شده است. این شکل یک دید کلی از ورودی های اصلی مواد و خروجی های مربوط به فرآورده ها و باقی مانده ها را برای هر مرحله از مسیر فرآیند نشان می دهد.

در یک مجتمع تولید فولاد، کوره انفجاری واحد عملیاتی اصلی است که در آن احیا اولیه سنگ معدن اکسید آهن رخ می دهد و منجر به تولید آهن مذاب می شود، که “فلز داغ” یاhot metalنامیده می شود. کوره های انفجار پیشرفته با کیفیت بالا نیاز به آماده سازی فیزیکی و متالورژیکی ظرفیتی دارند. دو بخش آماده سازی سنگ آهن عبارتند از بخش ته مانده و زوائد ذوب و بخش گلوله یا گندله سازی. گلوله ها تقریبا همیشه از یک سنگ معدن آهن مشخص ساخته شده یا در معدن تغلیظ می شوند و بدین صورت حمل می شوند. در اروپا، تنها یک مجتمع تولید فولاد وجود دارد که خود یک بخش گندله سازی را اداره می کند. ته مانده و زوائد ذوب به طور کلی در کارخانه های آهن از مخلوط های از پیش طراحی شده از سنگ معدن و پس ماندها و مواد افزودنی، تولید می شود.

اصلی ترین عوامل احیا کننده در کوره انفجار، کک و پودر ذغال سنگ هستند، که تشکیل منوکسید کربن و هیدروژن می دهند که اکسید آهن را احیا می کنند. کک و ذغال سنگ همچنین تا حدی به عنوان یک سوخت عمل می کنند.

کک از ذغال سنگ به وسیله تقطیر خشک در یک کوره کک تولید می شود و دارای مشخصات فیزیکی و شیمیایی بهتری نسبت به زغال سنگ است. در بسیاری از موارد، عوامل احیا کننده / سوخت اضافی با تزریق روغن، گاز طبیعی و (در چند مورد) پلاستیک ها، تامین می شود. یک انفجار داغ، اکسیژن لازم را برای تشکیل مونوکسید کربن(CO)ایجاد می کند که عامل اصلی احیا اکسید آهن است.

مواد اولیه از قسمت بالا به درون کوره انفجار افزوده می شوند. این مواد شامل لایه های متناوب کک و مخلوطی از آلیاژ و / یا گندله ها، سنگ معدن و سنگ جوش است. در کوره، سنگ آهن به طور فزاینده ای احیا می شود و آهن مایع و سرباره در قسمت پایین کوره، جایی که جاری می شوند، درون بوته جمع آوری می شود.

سرباره حاصل از کوره انفجار، دانه دانه یا گلوله شکل هستند و یا به داخل چاله های سرباره منتقل می شوند. گرانول یا گندله سرباره معمولا به شرکت های تولید سیمان فروخته می شود. سرباره درون چاله ها نیز می تواند در ساخت جاده استفاده شود.

آهن مذاب حاصل از کوره انفجاری (فلز داغ) به یک کوره اکسیژنی منتقل می شود، در حالیکه مقدار کربن (تقریبا 4٪) به کمتر از 1٪ کاهش می یابد و در نتیجه فولاد تشکیل می گردد. در هنگام خروج از کوره اکسیژنی، فولاد مایع به صورت شمش یا توسط ریخته گری مداوم قالب گیری می شود. در بعضی موارد گاززدایی خلاء، به منظور بهبود کیفیت فولاد مورد استفاده قرار می گیرد.

محصولات ریخته گری، از جمله شمش، تختال، شمشال یا شمشه، پس از آن در خطوط نورد و خطوط تولید به منظورآماده سازی آنها برای عرضه به بازار پردازش می شوند.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.