تاثیر بازدارنده رسوب و خوردگی میتره در سیستم های گرمایشی و سرمایشی

بررسی تاثیر ماده شیمیایی تحت عنوان بازدارنده رسوب و خوردگی (با نام تجاری میتره) تولید شرکت پژوهشی و صنعتی آبریزان در سیستم های گرمایشی و سرمایشی

چکیده

یکی از عوامل اصلی رسوب در تاسیسات ساختمانی، وجود کربنات کلسیم در آب می باشد، چرا که حلالیت این ترکیب در آب بسیار کم است و در صورت فراهم بودن شرایط، سریعاً رسوب می نماید. یکی از قسمت هایی که این شرایط را فراهم می کند، سطوح در تماس با آب در مبدل های حرارتی در بویلرهای گازسوز خانگی (پکیج گرمایی) می باشد.

رسوب علاوه بر کاهش قطر مجرای عبور آب و بنابراین افزایش افت فشار، مقاومت حرارتی بالایی دارد و باعث کاهش انتقال حرارت نیز می گردد. در نتیجه راندمان سیستم گرمایشی پایین می آید و پمپ باید با توان بیشتری کار کند که همه این عوامل باعث افزایش مصرف انرژی و کاهش طول عمر این تجهیزات خواهد شد. تشکیل رسوب به پارامترهایی چون سرعت و دمای سیال، نوع و میزان ماده رسوب گذار، نوع و شکل و زبری سطح مبدل وابسته است.

یکی از راه های جلوگیری از تشکیل رسوب، استفاده از مواد شیمیایی بازدارنده های رسوب می باشد که در این طرح مقرر است اثر نوعی ماده بازدارنده رسوب (با نام تجاری میتره) تولید شرکت پژوهشی صنعتی آبریزان در مبدل های صفحه ای بررسی گردد.

رسوبگذاری در مبدل های حرارتی

مقدمه

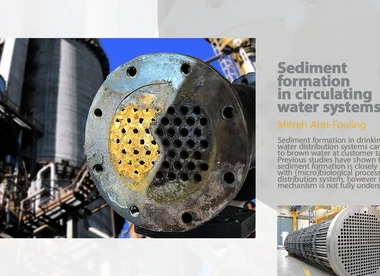

یکی از معضلات اصلی ناشی از تشکیل رسوب و خوردگی، تشکیل رسوب در تجهیزات تبادل کننده حرارت می باشد. هر چند امروزه پیشرفت های بسیاری در امر شناخت این پدیده رخ داده است اما همچنان، این معضل و بدست آوردن ارتباط و تاثیر مشخصه های مختلف نظیر سرعت سیال، میزان غلظت املاح معدنی، دما و ... بر نوع و میزان رشد رسوبگذاری بویژه در مبدل های حرارتی مورد تحقیق و بررسی است.

لایه رسوب تشکیل شده بر روی سطوح تبادل کننده حرارت، موجب افزایش مقاومت حرارتی و در نتیجه کاهش نرخ انتقال حرارت، همچنین افت فشار در مسیر حرکت سیال می شود و در مجموع باعث کاهش کارآیی تجهیزات، هزینه بیشتر در طراحی و تعمیر و نگهداری می شود.

از سال 1960 تحقیقات گسترده ای در ارتباط با شناخت روند رسوب گذاری انجام شده است. با آنکه در آن زمان، تخمین دقیقی از ارتباط لایه رسوب با عوامل تشکیل دهنده آن و شناخت نحوه رشد این لایه بدست نیامد، ولی بعد از آن، گام هایی در این رابطه و همچنین شناخت تاثیر رسوب بر ازدیاد مقاومت حرارتی و همچنین تاثیر رسوب بر هزینه های سرویس و نگهداری و انرژی سیستم های گرمایی و سرمایی برداشته شد.

معمولاً رسوب شامل ترکیبات کربنات کلسیم، سولفات کلسیم، نمک های منیزیم و سیلیس می باشد. در دمای بالاتر از °C50 ، بی کربنات کلسیم با آزاد کردن دی اکسید کربن، به کربنات کلسیم تبدیل میشود که رسوب میکند. در دمای بالاتر از °C90 ، یون های کربنات به یون های هیدروکسیل هیدرولیز می شوند که با یون های منیزیم ترکیب می شوند و رسوب هیدروکسید منیزیم تولید می کنند. بنابراین کربنات کلسیم و هیدروکسید منیزیم، رسوب های قلیایی هستند. برای مثال هیدروکسید منیزیم در دما وpHبالا تمایل به تشکیل دارد.

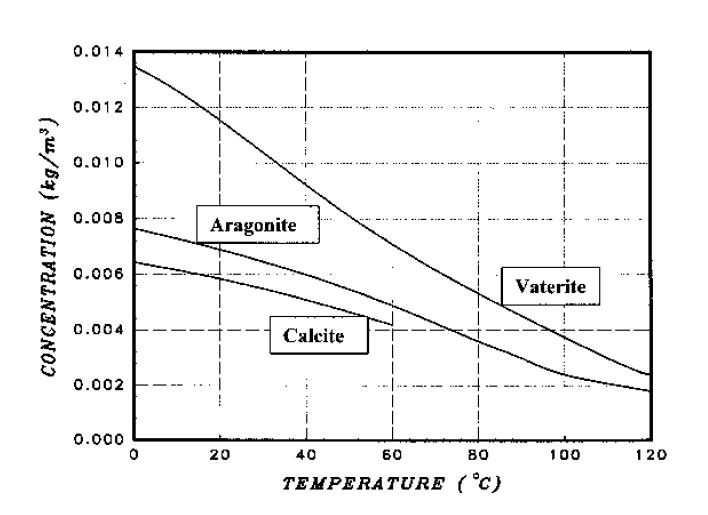

کریستال های کربنات کلسیم در سه شکل آراگونیت، کلسیت و vateriteوجود دارد. هر سه نوع این نمک ها حلالیت معکوس دارند و حلالیت آنها با افزایش دما کاهش می یابد. (شکل 1)

(شکل 1): حلالیت کربنات کلسیم در آب به عنوان تابعی از دما

مکانیزم تشکیل رسوب

تشکیل رسوب می تواند در پنج مرحله اتفاق بیفتد:

- شروع رسوب: در طی این دوره که ساعت ها به طول می انجامد، سطح به شرایط اولیه برای تشکیل رسوب میرسد.

- انتقال املاح به سطح

- اتصال به سطح: همه موادی که به سطح منتقل می شوند، به سطح نمی چسبند. خواص ذرات و ماهیت سطح، نقش مهمی در چسبیدن ذرات مختلف به سطح بازی می کنند.

- حذف از سطح: رسوب میتواند با مکانیزم های مختلف از سطح حذف شود، مانند انحلال و سایش، سرعت سیال و زبری سطح همچنین میتوانید نقش مهمی در مکانیزم حذف بازی کند. اگر Ph سیال تغییر کند، ممکن است حل شدن مواد جامد رخ دهد. سایش میتواند توسط برخورد ذرات یا مایع به لایه رسوب رخ دهد.

- پیر شدگی رسوب: رسوب با گذشت زمان تا رسیدن به مقدار پایدار، رشد می کند. اما مقاومت مکانیکی رسوب می تواند با تغییر ساختار بلور یا ترکیب شیمیایی رسوب تغییر کند. پیر شدگی رسوب ممکن است رسوب را تقویت یا تضعیف نماید.

عوامل موثر بر رسوبگذاری

عوامل مهم موثر بر رسوب گذاری شامل غلظت، سرعت جریان، دمای سطح و ... می باشند. بدین صورت که رسوب گذاری با زمان بصورت مجانبی (asymptotic) افزایش، با افزایش غلظت محلول و دما افزایش و با افزایش سرعت سیال کاهش می یابد.

- دمای سطح: معمولاً با افزایش دمای انتقال حرارت سطح، مقاومت رسوب کریستالی توسط حلالیت معکوس افزایش می یابد.

- کیفیت آب

- تنش برشی: مقاومت رسوب با افزایش تنش برشی کاهش می یابد. بر اساس یک نظریه، تنش برشی اعمال شده در مجاورت زیر لایه برای حذف لایه های بالایی رسوب کافی است. نظریه دیگر فوران ناگهانی سیال به دیواره باعث حذف رسوب می شود. افزایش سرعت به معنای افزایش تنش برشی و حذف رسوب است.

- سرعت سیال: با کاهش سرعت سیال، رسوب افزایش می یابد.

- جنس و زبری سطح

رسوب گذاری در مبدل های حرارتی صفحه ای

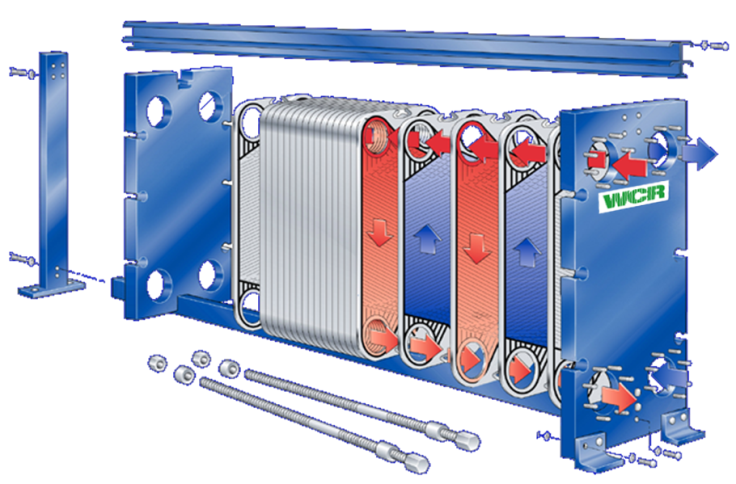

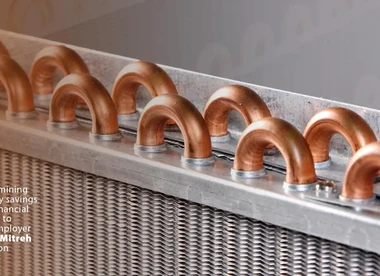

امروزه استفاده از مبدل های حرارتی صفحه ای بدلیل فشرده بودن، گسترش زیادی در صنعت گرمایش و تهویه مطبوع یافته است. ایده اصلی ساخت مبدل حرارتی صفحه ای در سال 1923 توسط شرکت APV شکل گرفت که در سال 1950 توسط شرکت آلفالاوان تکمیل شد. این نوع مبدل از یکسری صفحات موج دار کنار هم تشکیل شده، بگونه ای که در هر لایه بصورت متفاوت و یکی در میان، سیال گرم و سرد مابین صفحات گذر می کنند. (شکل 2)

ضخامت این صفحات در حدود 0/5 تا m0/9 بوده و بدلیل ایجاد افزایش سطح انتقال حرارت و توربلانس شدن جریان، موج دار و چیندار شده اند. این مبدل ها دارای ضریب انتقال حرارتی 3 تا 8 برابر مبدل های حرارتی پوسته لوله ای موجود بود که این امر مبنای افزایش راندمان در این مبدل های حرارتی می باشد. این مبدل ها قادرند فشار تا 20 بار و دمای تا °C300 را تحمل نمایند.

(شکل 2) : نمایی از یک نوع مبدل حرارتی صفحه ای

تشكیل رسوب بر روی سطوح تبادل حرارت باعث افزایش مقاومت در مقابل جریان حرارت از سیال گرم به سیال سرد و در نتیجه كاهش راندمان مبدل حرارتی می گردد. جهت انتقال حرارت در حد مطلوب، باید اختلاف دما بین دو سیال گرم و سرد در حد زیادی بالا باشد و این در حالی است كه اختلاف دما در دو سمت سطح فلز بسیار ناچیز می باشد. با توجه به هدایت حرارتی پایین این رسوبات، مقاومت حرارتی آنها زیاد می شود و با کاهش عملکرد مبدل حرارتی، بسته به مقدار نشست رسوب، تمیز کردن دوره ای آن ضرورت می یابد.

برخی از عوامل که پدیده تشکیل رسوب در مبدل را می تواند کاهش دهد، توربولانس بودن جریان، وجود صفحات بسیار صاف و بدون زبری، عدم وجود مناطقی در مسیر عبور سیال که حرکت سیال را کُند نماید می باشند. همچنین اگر صفحات مبدل از جنس مقاوم در برابر خوردگی باشند، میزان تمایل به تشکیل رسوب، به دلیل عدم ته نشینی محصولات خوردگی (که میتواند به تجمع رسوب کمک نماید) کاهش می یابد.

روابط مربوط به مبدل های حرارتی صفحه ای

تحقیقات متعددی در خصوص انتقال حرارت در مبدل های حرارتی انجام شده است که در تمامی آنها دیدگاه در خصوص تخمین ضریب انتقال حرارت بین دیواره تک تک صفحات مبدل حرارتی صفحه ای و سیال های گرم و سردی است که مابین این صفحات در حرکت است.

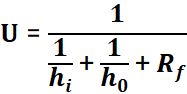

در یک مبدل حرارتی از نوع صفحه ای، میزان مقاومت حرارتی کلی برابر با مجموع مقاومت های حرارتی زیر است:

- مقاومت های حرارتی از نوع جابجایی حرکت سیال گرم و سرد که وابسته به لایه مرزی این دو سیال است.

- مقاومت حرارتی دیواره صفحات مبدل

- مقاومت حرارتی ناشی از تشکیل رسوب در دو طرف هر صفحه مبدل (طرف جریان سیال سرد و سیال گرم)

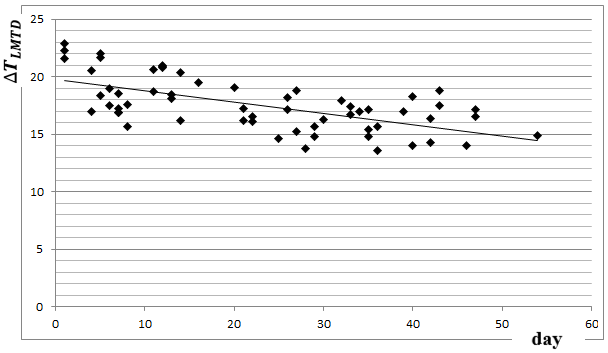

در این حالت ضریب انتقال حرارت کلی از رابطه زیر بدست می آید:

در صورتی که ضخامت صفحات کم باشد، بدلیل نرخ بالای ضریب انتقال حرارت هدایت صفحات فلزی، میتوان از مقاومت حرارتی صفحات فلزی صرف نظر نمود، لذا ضریب انتقال حرارتی کلی مبدل به صورت زیر خواهد بود:

در این حالت در صورت وجود رسوب در دو طرف هر صفحه (در طرف سیال سرد وگرم) و میزان مقاومت حرارتی رسوب (Rf)، مقدار ضریب کلی انتقال حرارت به شکل زیر خواهد بود:

Rf : مقاومت حرارتی رسوب بر حسب

نرخ رسوب گذاری و افزایش ضخامت لایه رسوب روی سطوح تبادل کننده حرارت را میتوان بصورت تابعی از زمان نشان داد. بنابراین همچنین میتوان افزایش افت فشار و مقاومت حرارتی نتیجه شده از افزایش ضخامت رسوب را بصورت تابع زمانی نشان داد.

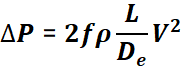

افت فشار در مبدل های صفحه ای

افت فشار در مبدل های صفحه ای بر اساس رابطه زیر محاسبه می شود:

f : ضریب اصطکاک که برای جریان های توربولانس از رابطه بدست میآید.

بدست میآید.

r: چگالی سیال

L : طول مسیر که سیال طی می کند

De: قطر هیدرولیکی ( De ≈ 2d، d : فاصله بین دو صفحه)

V: سرعت سیال

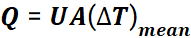

اختلاف دمای متوسط لگاریتمی در مبدل های صفحه ای(LMTD)

در تحلیل های گرمایی مبدل های حرارتی صفحه ای، مقدار نرخ انتقال حرارت کل به ضریب کلی انتقال حرارت، میزان سطح انتقال حرارت صفحات و اختلاف دمای متوسط لگاریتمی ارتباط دارد که تحت رابطه زیر قابل بیان است:

Q : ضریب کلی انتقال حرارت

A : میزان سطح انتقال حرارت صفحات

Tmean∆ : اختلاف دمای متوسط لگاریتمی که بصورت زیر میباشد:

Thi: دمای سمت سیال گرم در ورود

Th0: دمای سمت سیال گرم در خروج

Tci : دمای سمت سیال سرد در ورود

Tc0: دمای سمت سیال سرد در خروج

در مبدل های حرارتی صفحه ای میتوان دمای متوسط را بر اساس رابطه زیر بیان کرد:

که F (ضریب تصحیح) برای مبدل های جریان مخالف تقریباً برابر 1 و برای سایر مبدل ها این عدد کمتر 1 می باشد. هنگامیکه نسبت دبی جریان در سمت سرد به سمت سیال گرم در حدود 0/66 تا 1/5 باشد، میتوان از مبدل های صفحه ای که تعداد مسیر سمت گرم و سرد برابر دارند استفاده نمود.

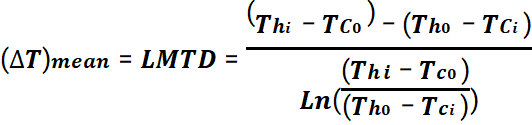

روند پروژه و کارهای تجربی

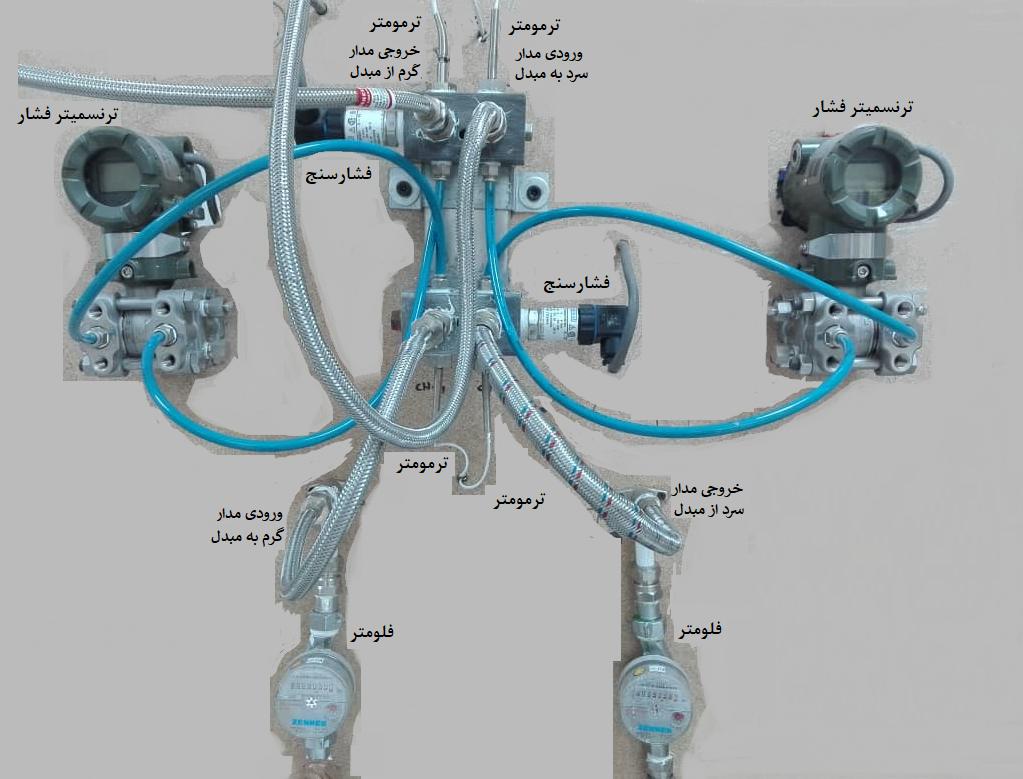

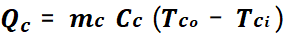

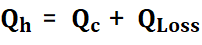

در این پروژه مقرر شد تا تاثیر مواد شیمیایی با نام تجاری میتره تولید شرکت آبریزان را در جلوگیری از رسوب و یا خوردگی در سیستم های گرمایشی و سرمایشی بررسی شود. بدین منظور تست استندی شامل سیستم گرمایشی و سرمایشی طراحی و اجرا شد که بصورت شماتیک در (شکل 3) نشان داه شده است. همانطور که در شکل مشخص است، تست استند شامل یک مبدل حرارتی صفحه ای اصلی است که جریان های سرد و گرم بصورت مخالف از آن عبور می کنند. بنابراین مقداری از انرژی حرارتی که توسط سیال گرم از دست میرود در محیط اتلاف و بقیه آن صرف گرم کردن سیال سرد میشود. از آنجا که یکی از محل های دارای بیشترین پتانسیل تشکیل رسوب در سیستم لوله کشی، مبدل حرارتی می باشد در این کار، این مبدل جهت بررسی تاثیر مواد شیمیایی مورد نظر قرار گرفت. بنابراین در نظر گرفته شد تا سه پارامتر دما، فشار و دبی در این مبدل بررسی شود. بدین منظور 4 عدد ترمومتر جهت بررسی دما در ورودی و خروجی مسیر گرم و سرد مبدل قرار داده شد. همچنین 2 عدد فشارسنج در ورودی های مسیر گرم و سرد مبدل و 2 عدد ترنسمیتر در خروجی ها جهت ثبت فشار وروی و خروجی قرار داده شد. جهت مشخص نمودن دبی در دو مسیر نیز، 2 عدد دبی سنج در مسیر گرم و سرد گذاشته شد.

(شکل 3) : شماتیک تست استند

سیال در مسیر لوله کشی سرد توسط چیلر هوا خنک، خنک کاری و در مسیر لوله کشی گرم از طریق یک مبدل حرارتی صفحه ای ثانویه و توسط هیتر الکتریکی که یک منبع آب را در دمای نسبتاً ثابت نگه می دارد، گرم می شود.

تجهیزات مورد استفاده در پروژه

- مخزن هیتر به همراه المنت های الکتریکی به ظرفیت 6 کیلووات و پمپ سیرکوله آب

- مبدل صفحه ای مابین مخزن هیتر و مدار سیکل گرم به همراه پمپ سیرکوله جهت چرخش آب در مدار

- منبع انبساط باز 60 لیتری جهت بالانس فشار اضافی سیستم و جبران کمبود آب در مدار گرم

- چیلر هواخنک

- منبع انبساط باز 60 لیتری جهت بالانس فشار اضافی سیستم و جبران کمبود آب در مدار سرد

- مبدل صفحه اصلی

- 4 عدد ترمومتر PT100 با نام تجاری لوترون برای اندازه گیری اختلاف دماها در دو طرف مبدل صفحه ای اصلی در هر کدام از مدارهای گرم و سرد

- دو عدد فشارسنج ساخت شرکت WIKA با ظرفیت 0-4bar برای اندازه گیری فشار ورودی به مبدل صفحه ای اصلی در مدارهای سرد و گرم (خروجی بصورت 4-20mA می باشد)

- 2 عدد ترنسمیتر فشار ساخت شرکت YOKOGAWA که افت فشار ورودی و خروجی مبدل صفحه ای در هر مدار گرم و سرد را بصورت درصد بیان می کند.

- 2 عدد دبی سنج پره ای تا محدوده ی دمایی °C 130 ساخت شرکت ZENNER جهت اندازه گیری دبی های مسیر سرد و گرم

- کارت ADAM جهت انتقال اطلاعات تجهیزات اندازه گیری دما و فشار به کامپیوتر

- لوله کشی با استفاده از لوله و اتصالات تلفیقی PE-X/Al/PE-X

(شکل 4) تست استند مربوط به بررسی مواد ضد رسوب میتره و (شکل 5) قسمت مبدل حرارتی صفحه ای اصلی را به همراه تجهیزات اندازه گیری را نشان می دهد.

(شکل 4): تست استند مربوط به بررسی مواد ضد رسوب میتره

(شکل 5) : قسمت مبدل حرارتی صفحه ای اصلی به همراه تجهیزات اندازه گیری

فرآیند اندازه گیری پارامترها در طول آزمون

در طول دوره آزمون، دماها در ورودی به مبدل صفحه ای و خروجی از آن در دو مدار گرم و سرد، فشارها در هر دو مدار گرم و سرد در ورودی به مبدل صفحه ای، اختلاف فشارها در هر دو مدار گرم و سرد در خروجی از مبدل بصورت روزانه و دبی جریان در دو مدار سرد و گرم، TDS و سختی آب داخل مدار بصورت هفتگی اندازه گیری و ثبت شدند.

به منظور ثابت بودن تقریبی دمای آب گرم ورودی به مبدل حرارتی صفحه ای، مخزن هیتر در دمای °C70 تنظیم شد. همچنین، به منظور ثابت بودن دمای آب سرد ورودی به مبدل حرارتی صفحه ای، از یک چیلر هواخنک استفاده شده است.

در مرحله اول، مدار گرم با آب سخت (TDS: 408ppm , Hardness: 204ppm) و مدار سرد با آب مقطر پر و پس از گذشت زمان کافی و رسیدن به تعادل، موارد زیر ثبت شدند:

Thi: دمای ورودی مسیر گرم به مبدل

Tho: دمای خروجی مسیر گرم از مبدل

Tci: دمای ورودی مسیر سرد به مبدل

Tco: دمای خروجی مسیر سرد از مبدل

Phi: فشار ورودی مسیر گرم به مبدل

PhotD: اختلاف فشار ورودی وخروجی مبدل در مسیر گرم

Pci: فشار ورودی مسیر سرد به مبدل

PcoldD: اختلاف فشار ورودی وخروجی مبدل در مسیر سرد

mh: دبی مسیر گرم

mc: دبی مسیر سرد

سختی و TDS آب در مسیر گرم

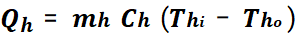

با توجه به مشخص بودن دماهای ورودی و خروجی و دبی های هر دو مدار سرد و گرم، میتوان میزان حرارت تبادل شده در مبدل را بدست آورد:

در اینجا،Ch و Cc به ترتیب ظرفیت گرمایی آب در مدار گرم و سرد میباشد.

مقداری از Qh صرف گرم گردن آب سرد در مبدل صفحه ای و بقیه بصورت افت انرژی در محیط از دست می رود. بنابراین میزان تبادل حرارت برابر با Qc میباشد.

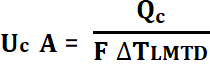

با مشخص بودن میزان تبادل حرارت، می توان ضریب کلی انتقال حرارت مبدل را مطابق رابطه زیر محاسبه نمود:

Uc : ضریب کلی انتقال حرارت مبدل در حالت بدون رسوب

A : سطح کلی انتقال حرارت مبدل که با توجه به تعداد صفحات مبدل و سطح هر صفحه، قابل دستیابی است.

F : ظریب تصحیح و یک عدد بدون بعد می باشد، (F در مبدل حرارتی صفحه ای مورد استفاده در حدود 0/9 می باشد)

TLMTD∆ : میزان اختلاف دمای متوسط لگاریتمی که با معلوم بودن دماها مشخص است.

با بدست آوردن Uc A در حالت بدون رسوب و Uf A در حالتی که رسوب در مبدل تشکیل شده از رابطه بالا، میتوان میزان مقاومت حرارتی رسوب را بصورت زمانی و مطابق رابطه زیر اندازه گیری نمود:

Uf : ضریب کلی انتقال حرارت مبدل در حالتی که رسوب تشکیل شده

Uc : ضریب کلی انتقال حرارت مبدل در حالت بدون رسوب

Rf : مقاومت حرارتی رسوب در هر زمان از تشکیل رسوب

از طرف دیگر با داشتن فشار در ورودی و خروجی مبدل حرارتی، می توان میزان افت فشار مبدل بواسطه تشکیل رسوب بصورت زمانی بدست آورد.

نتایج پارامترهای اندازه گیری شده

همانطور که گفته شد، در این پروژه مقرر شد تا تاثیر مواد شیمیایی با نام تجاری میتره تولید شرکت آبریزان را در جلوگیری از رسوب و یا خوردگی در سیستم های گرمایشی و سرمایشی بررسی شود. در تست استند اجرا شده، تبادل حرارت انجام شده توسط یک مبدل حرارتی صفحه ای با دو مدار بسته گرمایشی و سرمایشی انجام شد.

در فاز اول، در مدار سرمایشی از آب مقطر و در مدار گرمایشی از آب با میزان سختی 204ppm استفاده شد و در طی دو ماه، پارامترهای دما، فشار، دبی و سختی اندازه گیری شد. در بیشتر روزها، بیش از یک اندازه گیری انجام شده است.

همچنین بعد از اتمام 60 روز، مبدل اصلی باز و وضعیت رسوب در آن بررسی شد که تصاویر آن در(شکل 6) نشان داده شده است. همانطور که در تصاویر مشاهده می شود، در لاین گرمایشی، رسوب قابل توجهی تشکیل شده است.

(شکل 6): تصاویر مبدل حرارتی اصلی بعد از 60 روز (رسوب در مسیر گرم مشاهده می شود)

در فاز دوم، پاکسازی سیستم لوله کشی و مبدل با محلول میتره سرد انجام شد. این محلول رسوب بردار برخلاف دی اسکلرها،بدون ایجاد خوردگی تجهیزات تمام رسوب های تشکیل شده را درون آب حل می نماید.

سپس به این آب در مدار گرمایشی، میزان 25ppm (معادل 100ml به ازای 50ml محلول) محلول میتره MSA1110 اضافه شد. پس از افزایش محلول میتره به آب مورد نظر، یون های تشکیل دهنده رسوب بصورت aggregated درآمدند که مواد جامد در این حالت تمایل به چسبیدن به سطوح و تشکیل رسوب ندارند. مجدداً پارامترهای دما، فشار، دبی و سختی اندازه گیری شدند. تعدادی از نتایج اندازه گیری در (شکل 7) آمده است. در بیشتر روزها، بیش از یک اندازه گیری انجام شده است.

نتایج مربوط به آب خام در مدار گرمایشی

در اینجا منظور از آب خام، آب سخت با سختی 204ppm و بدون افزاینده های مواد شیمیایی میتره می باشد.

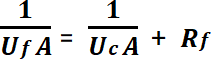

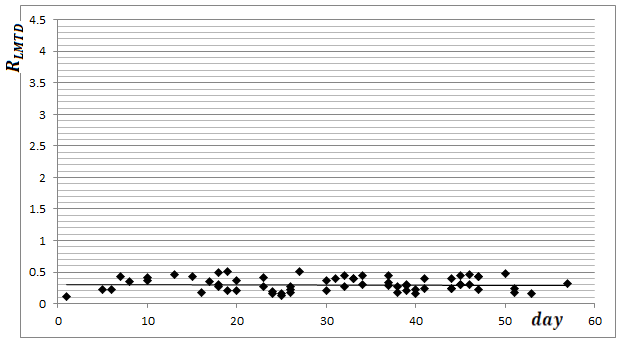

همانطور که گفته شد، تشکیل رسوب بواسطه مقاومت حرارتی رسوب، باعث کاهش انتقال حرارت مبدل می شود. مقاومت حرارتی رسوب با گذشت زمان، بواسطه افزایش میزان و ضخامت رسوب ابتدا افزایش می یابد و سپس با توجه به اینکه مواد سخت جدیدی به مدار اضافه نشده است و بنابراین لایه جدیدی از رسوب بوجود نمی آید، ثابت می شود. این امر در (شکل 7) نشان داده شده است.

(شکل 7) : افزایش مقاومت حرارتی رسوب بر حسب زمان در مدار گرمایشی

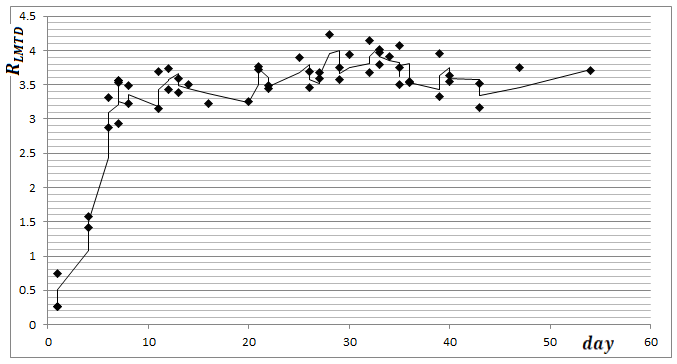

(شکل 8) نیز، TLMTD∆ مبدل در مدار گرم را نشان می دهد. همانطور که از نمودار مشخص است با تشکیل رسوب در گذر زمان و افزایش مقاومت حرارتی، اختلاف دمای ورودی و خروجی مبدل کاهش می یابد، بدین معنا که تبادل کمتر اتفاق می افتد.

(شکل 8) : کاهش اختلاف دمای ورودی و خروجی مبدل در مدار گرم بر حسب زمان در مدار گرمایشی

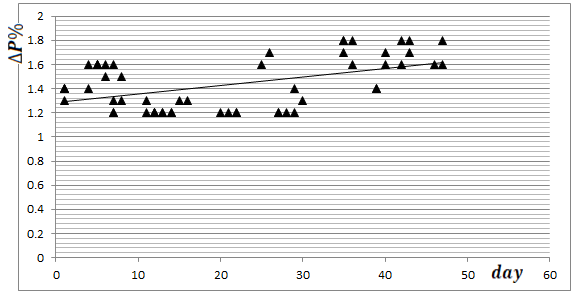

بطور کلی عبورسیال از مبدل بخاطر برخورد با صفحات مبدل با افت فشار همراه می باشد. با گذشت زمان و تشکیل رسوب و تنگ شدن مجراهای عبور آب، افت فشار آب بیشتر می شود. (شکل 9)، افزایش اختلاف فشار ورودی و خروجی مبدل را نشان می دهد.

(شکل 9) : افزایش اختلاف فشار ورودی و خروجی مبدل در مدار گرم بر حسب زمان در مدار گرمایشی

نتایج مربوط به آب دارای مواد میتره در مدار گرمایشی

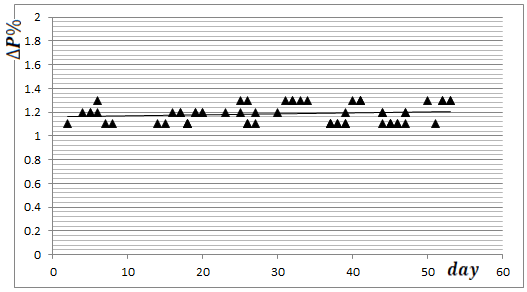

در اینجا منظور از آب دارای مواد میتره، آب سخت با سختی 204ppm و با افزاینده های مواد شیمیایی میتره می باشد. همانطور که در (شکل 10) مشخص است، مقاومت حرارتی رسوب با گذشت زمان ثابت است و افزایش نیافته است. همچنین میزان آن پایین می باشد که این امر نشان دهنده آن است که رسوب در مبدل تشکیل نشده است.

(شکل 10) : افزایش مقاومت حرارتی رسوب بر حسب زمان در مدار گرمایشی و زمانیکه به آب مواد ضد رسوب میتره اضافه شده است.

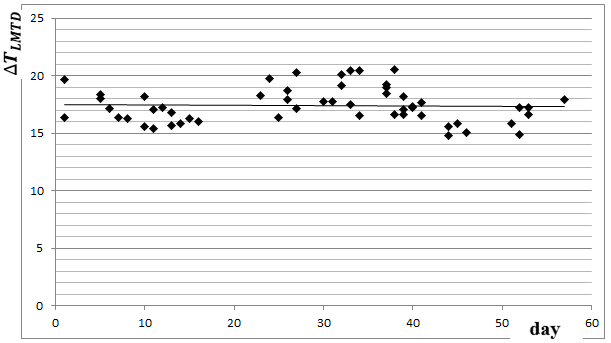

همچنین (شکل 11) ،TLMTD∆ مبدل در مدار گرم را نشان می دهد. همانطور که انتظار می رود، اختلاف دمای ورودی و خروجی مبدل تقریباً ثابت است و کاهش نیفتاده است. بدین معنا که بخاطر عدم تشکیل رسوب و عدم افزایش مقاومت حرارتی، اختلاف دما در ورودی و خروجی مبدل در مدار گرم ثابت است.

(شکل 11) : کاهش اختلاف دمای ورودی و خروجی مبدل در مدار گرم بر حسب زمان در مدار گرمایشی و زمانیکه به آب مواد ضد رسوب میتره اضافه شده است.

(شکل 12) نیز، افزایش اختلاف فشار ورودی و خروجی مبدل را نشان می دهد که تقریباً ثابت است.

(شکل 12) : افزایش اختلاف فشار ورودی و خروجی مبدل در مدار گرم بر حسب زمان در مدار گرمایشی و زمانیکه به آب مواد ضد رسوب میتره اضافه شده است.

مراجع

1- Alahmad M. and Abdul Aleem F. , "Scale Formation and Fouling Problems Effect on The Performance of MSF and RO Desalination Plants in Saudi Arabia ", Desalination, 93, 287-310, (1993).

2- Knudsen, J. G. “Fouling in Heat Exchangers”, in “Hemisphere Handbook of heat Exchangers Design”, G. F. Hewitt (ed.), Hemisphere, (1990).

3- Bird, M & Fryer, P (1991) An experimental study of the cleaning of surfaces fouled by whey proteins Trans IChemE, Vol 69, p i3-21

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.