بازدارندگی محلول میتره صنعتی از خوردگی فولاد کربنی و ضدزنگ در محیط DM

چکیده

هنگامی که تمایل فلز به خورده شدن و همچنین تمایل محیط به خورندگی اجتناب ناپذیر است می توان میزان خوردگی فلز و یا خورندگی محیط را بطور نسبی تعیین کرد. با داشتن این اطلاعات، امکان تخمین میزان خوردگی در تجهیزات و زمان نیاز به تعمیرات وجود خواهد داشت. هدف از این پژوهش تعیین میزان تاثیر محلول میتره صنعتی در کم کردن میزان خوردگی فلزات پرکاربرد که در معرض محیط آب های صنعتی قرار می گیرند، می باشد. نتایج نشان دادند که با استفاده از محلول میتره، خوردگی فلزات از جنس فولاد ساده کربنی و فولاد ضدزنگ در آب DM تا حد بالایی کاهش می یابد.

مقدمه

خوردگی فلزات یکی از عوامل موثر در تخریب سازه های فلزی مورد استفاده در صنعت بوده که سالانه باعث تحمیل هزینه های هنگفت تعمیرات در صورت عدم کنترل خوردگی در صنایع مختلف می شود. از جمله فلزات پرکابرد در صنایع فولادهای ساده کربنی و فولادهای ضد زنگ می باشند که به طور عمده در معرض محیط های خورنده صنعتی قرار دارند. آب یکی از سیال های مهم مورد استفاده در صنایع مختلف بوده که معمولا در صورت عدم کنترل ترکیب شیمیایی آن، باعث خوردگی شدید تجهیزات فلزی می شود. یکی از روش های کاهش میزان خوردگی فلزات، استفاده از مواد شیمیایی بازدارنده خوردگی در محیط سیال های مورد استفاده در صنایع می باشد. محلول میتره صنعتی یکی از این مواد بازدارنده خوردگی بوده که میزان عملکرد آن در کاهش نرخ خوردگی فولادهای ساده کربنی (1010 و 1080) و فولاد ضدزنگ در محیط آبهای صنعتی در این تحقیق مورد بررسی قرار گرفته است. از روشهای ارزان و متداول بررسی نرخ خوردگی فلزات، کوپن گذاری در شرایط تقریبا مشابه با شرایط عملیاتی صنعتی می باشد. رفتار خوردگی این فلزات از طریق روش کوپن گذاری و اندازه گیری کاهش وزن کوپن در محیط شبیه سازی شده با برج های خنک کننده مورد استفاده در صنایع در حضور و بدون حضور محلول بازدارنده رسوب و خوردگی میتره صنعتی، مورد بررسی قرار گرفته است.

روش انجام کار

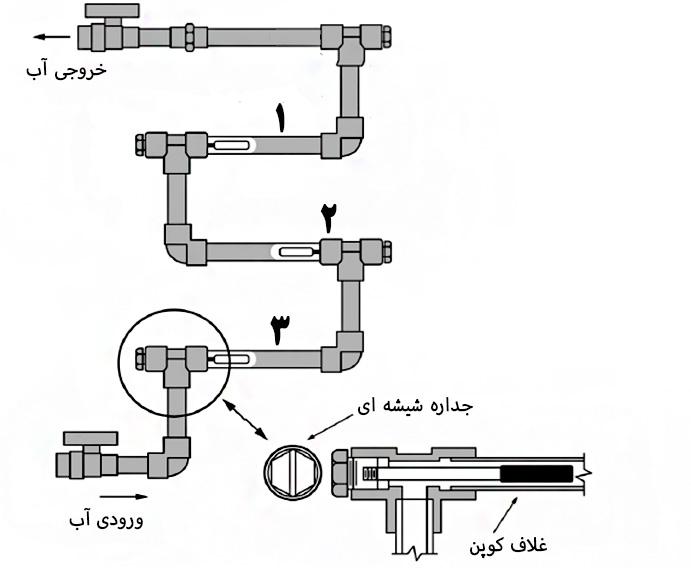

شمای کلی پایلوت مورد استفاده در بررسی خوردگی فلزات در شکل (1) آورده شده است. همانطور که ملاحظه می شود، پایلوت شامل یک برج خنک کننده با ظرفیت lit80 و یک مدار گردش آب (مدار رک خوردگی) می باشد. خروجی مدار به ورودی برج خنک کننده و ورودی آن به خروجی برج خنک کننده متصل است.

شکل (1): شمای کلی پایلوت مورد استفاده در بررسی خوردگی فلزات

جزئیات مدار خوردگی در شکل (2) آورده شده است. جهت جلوگیری از ایجاد واکنش های مزاحم تمام قطعات مدار خوردگی از جنس PVC انتخاب شده است. همانطور که ملاحظه می شود، مدار خوردگی دارای سه غلاف کوپن (محلی که کوپن در آن توسط پیچ و مهره نصب می گردد) می باشد. بخش شیشه ای در غلاف کوپن جهت مشاهده وضعیت کوپن در هنگام آزمون تعبیه شده است و دارای پوشش محافظ جهت جلوگیری از تماس نور مستقیم و رشد عوامل بیولوژیکی می باشد. کوپن های مورد استفاده از جنس فولاد 1080، فولاد 1010 و فولاد ضد زنگ بوده که به ترتیب در غلاف های شماره 1 الی 3 قرار گرفته اند. آب مورد استفاده در این پایلوت از نوع آب DM بوده و دمای آن حین عبور از مدار خوردگی توسط المان های حرارتی در 34 درجه سانتیگراد کنترل شده است.

شکل (2): جزئیات مدار گردش آب (مدار خوردگی)

کوپن ها به مدت چهار هفته در معرض جریان آب (بدون حضور بازدارنده و در دوره چهار هفته ای بعد در حضور بازدارنده با غلظت 35ppm با سرعت lit/min40 قرار گرفته و میزان سرعت خوردگی آنها بر حسب mpy با روش اندازه گیری کاهش وزن کوپن ها در انتهای هر هفته اندازه گیری شده است. به منظور بررسی نرخ خوردگی کوپن ها از استاندارد ASTM D2688 و به منظور اندازه گیری کاهش وزن نمونه ها از استاندارد ASTM G1-90 استفاده شده است. روش کامل تست با جزئیات در گزارشی در ابتدای شروع پایلوت ارائه گردید که به پیوست این گزارش نیز آمده است.

نتایج و بحث

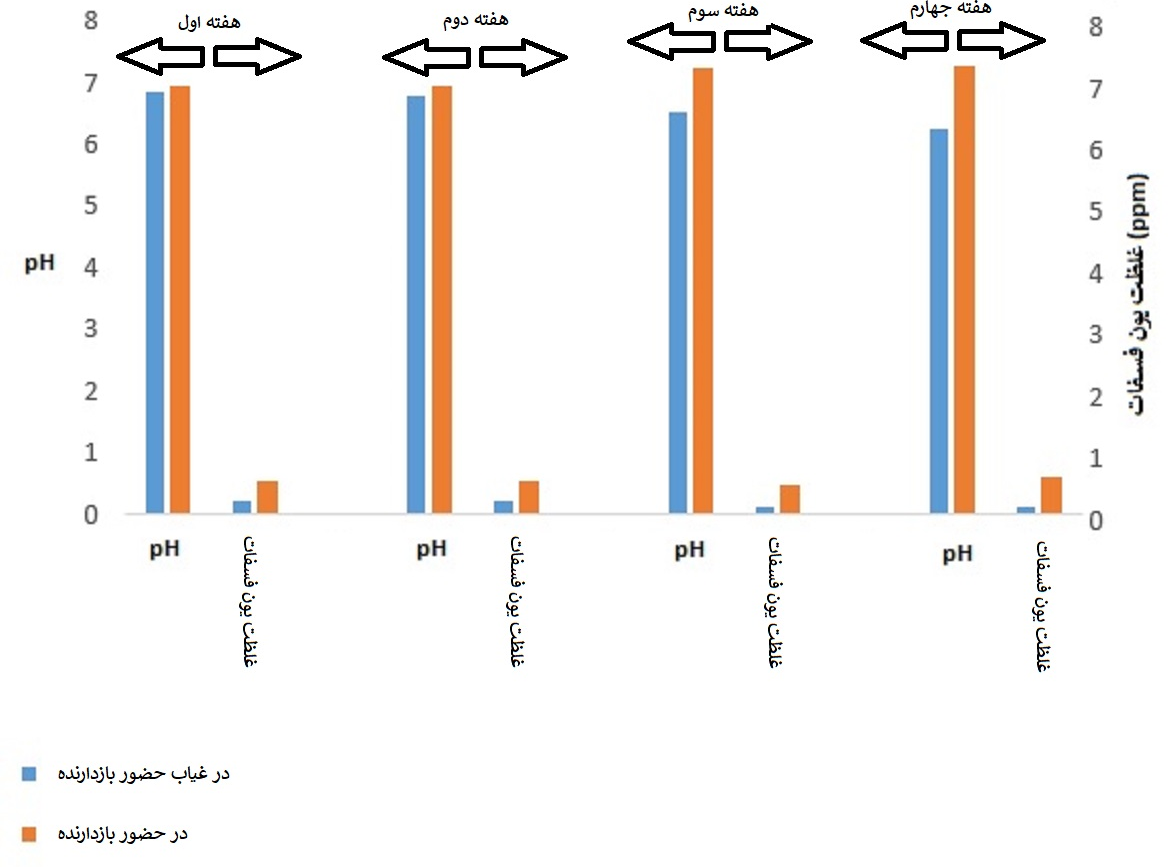

تغییرات pH و غلظت یون فسفات در محیط در شرایط حضور و عدم حضور بازدارنده در شکل (3) نشان داده شده است. همانطور که مشاهده می شود، در غیاب حضور بازدارنده، میزان pH محیط با گذشت زمان اندکی کاهش یافته که این امر را می توان به اندر کنش (تاثیر متقابل) بین آب درون مدار برج خنک کننده و اتمسفر خورنده اطراف آن نسبت داد. به علاوه، حضور بازدارنده در محیط باعث شده تا میزان pH اندکی افزایش یافته و در محدوده خنثی قرار گیرد و همچنین غلظت یون فسفات در محیط نیز افزایش یابد. این پدیده را می توان به پایه فسفاتی ترکیب شیمیایی بازدارنده مورد استفاده نسبت داد. تغییرات جزئی pH و غلظت یون فسفات در محیط با گذشت زمان، نشان از پایداری شیمیایی سیستم بازدارنده در محیط آبی می باشد.

شکل(3): تغییرات pH و غلظت یون فسفات در محیط با گذشت زمان

(اعداد گزارش شده میانگین اندازه گیری های انجام شده در روزهای مربوط به هر هفته می باشد)

فولادهای کربنی به آن دسته از فولادها اطلاق میشود که کربن اصلی ترین عنصر آلیاژی آن باشد و عناصری نظیر منگنز، سیلیسیم و آلومینیم به میزان کم در آن حضور داشته و فقط به منظور عملیات کیفی (اکسیژن زدایی، تلقیح و...) به آن افزوده می گردند. کربن نقش اساسی را در افزایش استحکام فولادها ایفا میکند و این استحکام تا حد زیادی به میزان کربن موجود در آلیاژ بستگی دارد. فولادهای کربنی کاربرد وسیعی در صنعت داشته و معمولا در حالت آنیل و یا نرمالیزه بکار می روند. همچنین فولادهای کم کربن بدلیل خواص هدایت مغناطیسی کاربرد زیادی در صنعت برق دارند. در این گونه آلیاژها خوردگی های عمومی بیشتر مشاهده می گردد و سطح فلز بصورت یکنواخت دچار خوردگی می شود. تخریب ناشی از این خوردگی تا تخریب نهایی قطعه فلزی ادامه خواهد یافت. طبق آزمایشات انجام شده در پژوهشگاه صنعت نفت و همچنین با توجه به تاثیر میتره در این تست، کاملا مشهود است که محلول ضدرسوب و ضدخوردگی میتره صنعتی تا حد بالایی نرخ خوردگی را در فولادهای ساده کربنی کاهش داده و بعنوان بهترین ممانعت کننده جهت کاهش نرخ خوردگی تجهیزات ساخته شده از این آلیاژ در برابر آب معرفی گردد.

فولاد ضدزنگ، فولادهای آلیاژی کروم دار هستند که به علت مقاومت به خوردگی مناسب آنها در محیط های آبی، استفاده وسیعی دارند. کروم محدوده آستنیت را تنگ تر کرده در حالی که محدوده فریت را گسترش می دهد. هنگامی که مقدار کروم بیشتر از 11% باشد، این عنصر پسیویته آلیاژهای آهنی را افزایش داده و سبب بهبود مقاومت به خوردگی و اکسیداسیون شده که سبب تمایز این گروههای آلیاژی از آلیاژهای دیگر میشود، بنابراین فولادهایی با مقدار 10 تا 12 % کروم بعنوان فولادهای زنگ نزن معرفی شده اند. برای تشخیص نوع خوردگی در اکثر موارد چشم غیر مسلح کافی است. در بین انواع خوردگی می توان 5 نوع منحصر به فرد را برای فولادهای زنگ نزن بیان نمود، لیکن تمام آنها کم و بیش وجه تشابهی دارند. که عبارتند از: خوردگی شیاری، حفره دار شدن، خوردگی بین دانه ای، خوردگی تنشی، خوردگی سایشی. محلول میتره صنعتی با عملکرد ویژه از انواع خوردگی هایی که منجر به سوراخ شدن و ایجاد حفره در سطح فلز می گردد جلوگیری می نماید. همانطور که در نتایج آمده است خوردگی کوپن از جنس فولاد ضدزنگ 0mpy گزارش گردیده است.

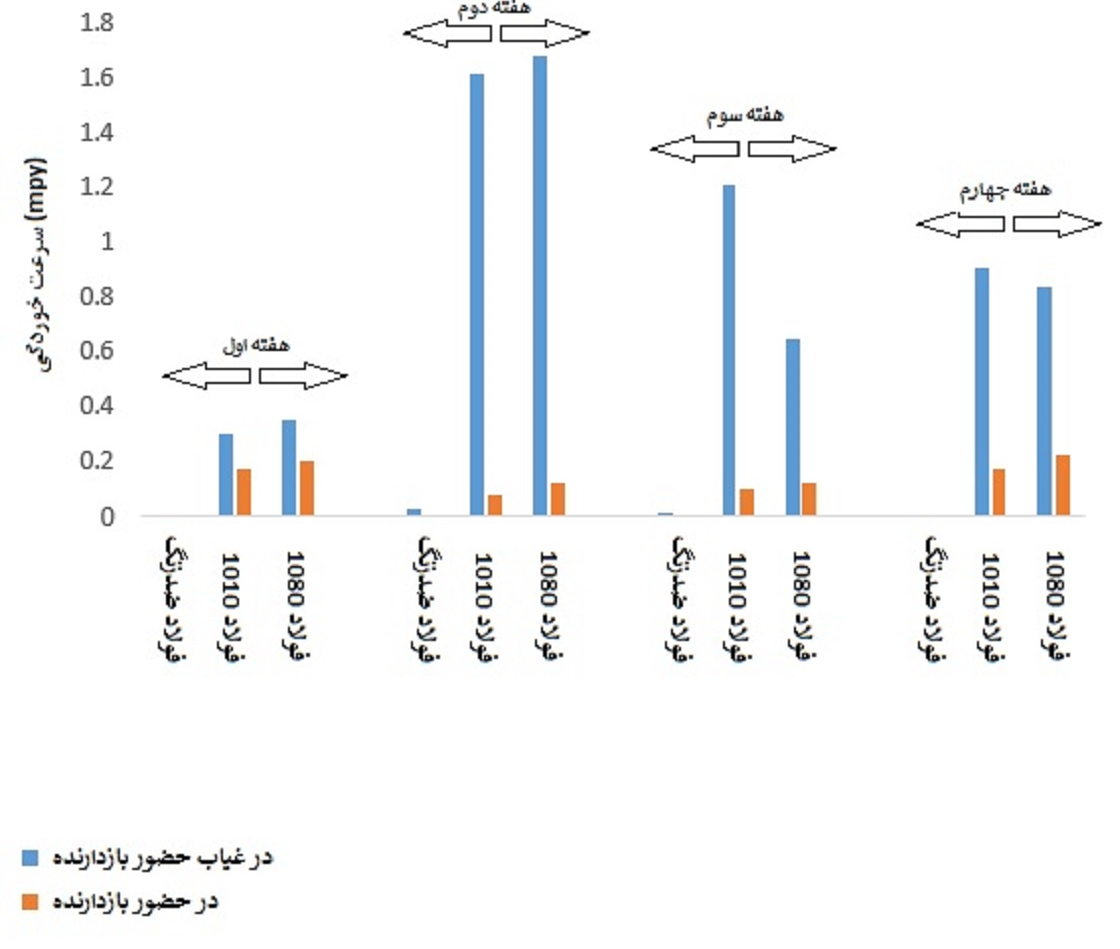

نتایج آزمون نرخ خوردگی کوپن ها در محیط آب DM در حضور و عدم حضور بازدارنده در شکل (4) نشان داده شده است. همانطور که مشاهده می شود، در غیاب بازدارنده، نرخ خوردگی نمونه ها در هفته اول بسیار پایین بوده و در هفته های بعد افزایش داشته است. این امر می تواند به دلیل افزایش خورندگی محیط آب DM در اثر تماس با اتمسفر خورنده محیط مجاور برج خنک کننده در طول زمان باشد. همچنین، نرخ خوردگی فولاد ضد زنگ کمتر از 1mpy بوده، که نشان دهنده سرعت خوردگی قابل اغماض فولاد ضد زنگ در آب DM می باشد.

شکل(4): سرعت خوردگی کوپن ها در محیط آب DM در حضور و عدم حضور بازدارنده

با مقایسه سرعت خوردگی نمونه ها در شرایط حضور و عدم حضور بازدارنده در محیط، مشخص می شود که کاربرد محلول ممانعت کننده خوردگی میتره صنعتی باعث کاهش سرعت خوردگی فولادهای ساده کربنی 1010 و 1080 به مقادیر زیر 1mpy شده و میزان خوردگی فولاد ضد زنگ را به 0mpy رسانده است. همچنین، مقادیر سرعت خوردگی در هفته دوم و سوم کمتر از هفته اول می باشد که این امر نشان دهنده نیاز محلول بازدارنده به مدت زمان برای پایدار شدن در محیط و کاهش میزان خوردگی می باشد.

نتیجه گیری

سرعت خوردگی فولادهای ساده کربنی 1010 و 1080 و فولاد ضد زنگ در محیط آب DM با حضور و بدون حضور بازدارنده مورد بررسی قرار گرفت. نتایج نشان دادند که میزان خوردگی فولادهای ساده کربنی در محیط آب DM در صورت استفاده از محلول ضدرسوب و ضدخوردگی میتره صنعتی به عنوان بازدارنده به مقادیر زیر 0.1mpy کاهش می یابد که این امر نشان دهنده متوقف شدن خوردگی این نوع فلزات در حضور این نوع بازدارنده در محیط آب DM و عملکرد منحصر به فرد این محلول می باشد. همچنین، میزان خوردگی فولاد ضد زنگ در محیط آب DM قابل اغماض بوده (مقادیر نزدیک به 0.01mpy ) اما رفتار این فلز براساس مطالعات علمی نشاه می دهد که این خوردگی بدون ممانعت کننده خوردگی با گذشت زمان بصورت لگاریتمی افزایش می یابد، ولی با این حال، کاربرد محلول میتره صنعتی به عنوان بازدارنده خوردگی در محیط باعث کاهش نرخ خوردگی فولاد ضد زنگ به مقدار 0mpy و حفاظت کامل از فلز شده است. این پایلوت میدانی و بررسی آزمایشات متعدد روزانه و هفتگی عملکرد بسیار مطلوب محلول میتره صنعتی را در کاهش نرخ خوردگی تا حد بالایی نشان می دهد.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.