چالش های رایج نگهداری آب شیرین کن در نیروگاه ها و راه حل های عملی

مقدمه چالش های نگهداری آب شیرین کن در نیروگاه ها

آیا آب شیرین کن نیروگاه شما دچار توقف های مکرر، کاهش بازده یا افزایش هزینه های نگهداری شده است؟ این مشکلات معمولاً ریشه در چالش های خاص محیط نیروگاه دارند — نه تنها کیفیت آب.

در نیروگاه ها، آب شیرین کن ها تحت فشار عملیاتی بالا، نوسانات بار تولید و محدودیت های ایمنی منحصربه فردی کار می کنند. در این مقاله، ۶ چالش کلیدی و راه حل های عملی برای نگهداری مؤثر آب شیرین کن در این محیط های حساس بررسی می شود.

چرا نگهداری آب شیرین کن در نیروگاه ها متفاوت است؟

در نیروگاه های حرارتی (گازی، بخاری یا ترکیبی)، آب شیرین کن ها نه یک واحد مستقل، بلکه بخشی حیاتی از چرخهٔ آب و بخار هستند. هر اختلال در آن، مستقیماً بر تولید برق تأثیر می گذارد.

سه ویژگی منحصربه فرد نیروگاه ها که نگهداری آب شیرین کن را پیچیده می کند:

1. وابستگی شدید به پایداری تأمین آب خالص برای بویلر

2. محدودیت زمانی شدید در توقف های نگهداری

3. شرایط محیطی سخت: دمای بالا، ارتعاش، و آلودگی هوایی ناشی از فرآیندهای احتراق

بنابراین، راه حل های نگهداری باید نه تنها فنی، بلکه هماهنگ با برنامه های تولید برق باشند.

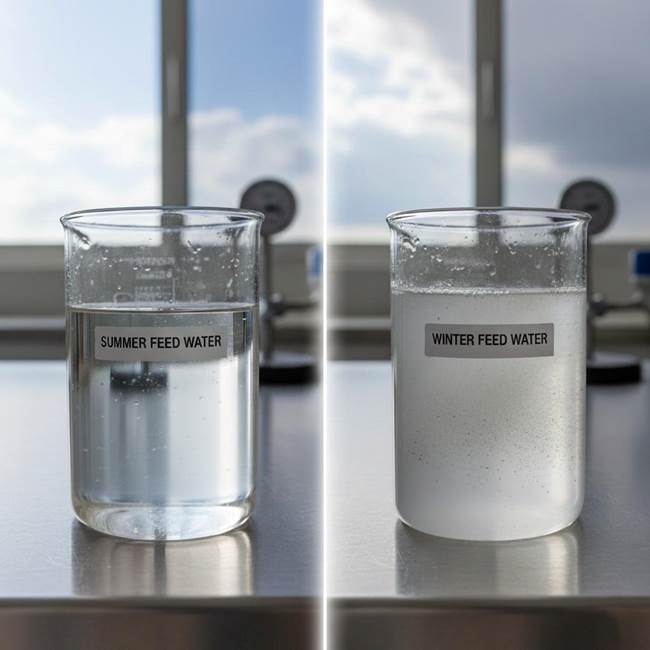

چالش ۱: کیفیت نامناسب آب خوراک به دلیل منبع متغیر

در بسیاری از نیروگاه های ساحلی، آب دریا به عنوان خوراک آب شیرین کن استفاده می شود. اما:

- کیفیت آب دریا با فصل تغییر می کند (مثلاً گل آلودی در بارش ها یا ریزگردها)

- فعالیت های دریایی (لایروبی، کشتیرانی) می تواند غلظت جامدات معلق را افزایش دهد

- سیستم های پیش تصفیه قدیمی ممکن است با این نوسانات کنار نیایند

عواقب:

- گرفتگی ممبران ها در سیستم های RO

- تشکیل رسوب های پیچیده (ترکیبی از کربنات، سولفات و سیلیس) در سیستم های حرارتی

راه حل های عملی:

- نظارت پیوسته بر TSS و SDI (شاخص جامدات معلق و شاخص گرفتگی)

- استفاده از فلوکولانت های سفارشی سازی شده متناسب با شرایط فصلی

- نصب فیلترهای پیش تصفیه چندمرحله ای با تعویض خودکار

چالش ۲: محدودیت زمانی در توقف های نگهداری

در نیروگاه، هر ساعت توقف = درآمد از دست رفته. بنابراین:

- امکان توقف طولانی مدت (مثلاً ۱۰ روز برای شست وشوی کامل) وجود ندارد

- تیم های نگهداری باید در پنجره های کوتاه (۲۴–۷۲ ساعت) عمل کنند

عواقب:

- تمیزکاری ناقص

- رسوب های باقی مانده که به سرعت دوباره رشد می کنند

- تصمیم گیری های شتاب زده و گاه اشتباه

راه حل های عملی:

- اجرای شستشوی شیمیایی پیشرفته با زمان بندی فشرده (۲–۴ روز)

- استفاده از فرمولاسیون های سریع اثر با بازدارنده های خوردگی کارآمد

- هماهنگی با برنامه های تولید برق برای برنامه ریزی توقف های کوتاه

نکته: شستشوی شیمیایی هوشمند می تواند در ۷۲ ساعت کامل شود — اگر از قبل برنامه ریزی و شبیه سازی شود.

چالش ۳: تشکیل رسوب های مقاوم در سیستم های حرارتی (MED/MSF)

در نیروگاه های بزرگ،آب شیرین کن های حرارتی ( MED یا MSF ) رایج ترند. اما:

- دمای بالا (تا ۱۲۰°C در MSF) ← تشکیل لایه های سولفات کلسیم سخت و غیرحلال

- وجود سیلیس در آب خوراک ← تشکیل رسوب های شیشه مانند که به راحتی شسته نمی شوند

عواقب:

- کاهش شدید انتقال حرارت

- افزایش فشار در افکت ها

- خطر خوردگی زیررسوبی در لوله های تیتانیوم یا فولاد ضدزنگ

راه حل های عملی:

- آنالیز منظم رسوب با آنالیز XRD وآنالیز XRF برای شناسایی دقیق ترکیب

- استفاده از شوینده های اسیدی ترکیبی (ترکیب اسیدهای آلی و کیلات کننده ها)

- کنترل دقیق pH و دما در حین شستشو برای جلوگیری از آسیب به فلزات

لوله های انتقال حرارت آب شیرین کن پالایشگاه سوم قبل از شستشوی شیمیایی

لوله های انتقال حرارت آب شیرین کن پالایشگاه سوم بعد از شستشوی شیمیایی

چالش ۴: رشد بیوفیلم و میکروبیولوژیکی در سیستم های RO

در نیروگاه هایی که از RO استفاده می کنند، گرمای محیط و رطوبت بالا، بستری ایده آل برای رشد باکتری ها ایجاد می کند.

عواقب:

- گرفتگی ممبران ها با بیوفیلم

- کاهش نفوذپذیری آب

- افزایش فشار تزریق

- تخریب ممبران ها به دلیل اسیدهای متابولیک میکروبی

راه حل های عملی:

- استفاده ترکیبی از بایوسایدهای اکسیدکننده (مثل کلر) و غیراکسیدکننده

- اجرای شست وشوی ممبران با شوینده های مخصوص بیوفیلم

- نظارت بر ATP (انرژی سلولی میکروبی) برای ارزیابی فعالیت میکروبی به صورت لحظه ای

سه شاخص هشداردهندهٔ بیوفولینگ:

1. افزایش فشار اختلاف ΔP بیش از ۱۵٪

2. کاهش دبی آب خالص

3. کاهش بازیابی سیستم (Recovery Ratio)

چالش ۵: هماهنگی بین واحدهای مختلف نیروگاه

آب شیرین کن در نیروگاه تحت تأثیر سایر واحدهاست:

- اگر سیستم خنک کننده (کولینگ تاور) دچار خوردگی شود، آهن به آب خوراک نفوذ می کند

- اگر بویلر دچار نشتی شود، مواد شیمیایی بویلر (مثل هیدرازین) ممکن است به مدار آب شیرین کن برگردد

راه حل های عملی:

- برقراری سیستم مانیتورینگ یکپارچه برای کیفیت آب در تمام نقاط

- همکاری بین تیم های عملیاتی (آب، بخار، تصفیه)

- بررسی دوره ای نقاط احتمالی نشتی بین مدارهای جداگانه

چالش ۶: کمبود تخصص فنی در تیم های محلی

بسیاری از نیروگاه ها در مناطق دورافتاده قرار دارند و دسترسی به متخصصان شیمی آب محدود است. این منجر به:

- استفاده از روش های سنتی و غیربهینه

- وابستگی به پیمانکاران عمومی بدون تخصص آب شیرین کن

- تصمیم گیری بر اساس حدس و گمان

راه حل های عملی:

- استفاده از خدمات مشاورهٔ آنلاین یا دور از دسترس (remote support)

- آموزش تیم های محلی بر اساس پروتکل های استاندارد

- استفاده از کیت های آنالیز سریع در محل برای تصمیم گیری فوری

❓❓❓ سؤالات رایج (FAQ) ❓❓❓

❓ آیا می توان از یک برنامهٔ نگهداری یکسان برای همهٔ نیروگاه ها استفاده کرد؟

خیر. هر نیروگاه با توجه به موقعیت جغرافیایی، نوع تولید (گازی/بخاری)، و منبع آب، نیاز به برنامهٔ سفارشی دارد.

❓ آیا ضد رسوب ها می توانند جایگزین شستشوی دوره ای شوند؟

نه — آن ها تنها سرعت تشکیل رسوب را کاهش می دهند. شستشوی دوره ای همچنان ضروری است.

❓ چرا شستشوی شیمیایی در نیروگاه حساس تر از سایر صنایع است؟

چون خطا می تواند منجر به توقف تولید برق در سطح ملی شود. بنابراین، هر فرمولاسیون باید از نظر ایمنی و سازگاری با دقت بالا آزمایش شود.

❓ آیا می توان از آب شیرین کن های RO و MED را همزمان نگهداری کرد؟

بله — و توصیه هم می شود. چون اغلب از یک منبع آب خوراک استفاده می کنند، بهتر است نگهداری هماهنگ باشد.

✍️ نتیجه گیری: نگهداری آب شیرین کن در نیروگاه، یک استراتژی سیستمی است

نگهداری موفق آب شیرین کن در نیروگاه فقط به «شستن گاه به گاه» بستگی ندارد. بلکه نیازمند:

- درک عمیق از تعامل آن با سایر واحدهای نیروگاه

- نظارت مبتنی بر داده و نه حدس

- برنامه ریزی پیشگیرانه هماهنگ با چرخهٔ تولید برق

- تصمیم گیری مبتنی بر آنالیز علمی، نه دستورالعمل های عمومی

اولین قدم برای بهبود: جمع آوری داده های عملیاتی ۶ ماه اخیر و مقایسهٔ آن با شرایط پایه. دومین قدم: جمع آوری یک نمونهٔ رسوب یا بیوفیلم و آنالیز آن در آزمایشگاه. این دو کار کوچک، می توانند سال ها عمر تجهیزات را افزایش دهند.

در صورت نیاز به مشاورهٔ تخصصی برای شناسایی نوع رسوب یا انتخاب بهینهٔ مواد شیمیایی، متخصصان شرکت آبریزان با بیش از ۲۰ سال تجربه در آزمایشگاه های پیشرفته، آمادهٔ ارائهٔ راهکارهای سفارشی سازی شده به صنایع مختلف هستند.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.