عامل کاهنده ی اصطکاک (Drag reducing agent)

عامل کاهنده ی اصطکاک

در خطوط لوله انتقال نفت، بخش غالب افت فشار، ناشی از وجود اصطکاک در لوله ها است. اصطکاک در خطوط لوله منجر به کاهش دبی جریان و همچنین افزایش هزینه های پمپاژ و انرژی میگردد. این اصطکاک میتواند با تزریق پلیمرهای زنجیره بلند (بهبود جریان) به میزان قابل توجهی کاهش یابد. بهبود دهنده های جریان خط لوله یا عوامل کاهش دهنده کشش، بیش از 35 سال است که در صنعت نفت استفاده می شود. اولین کاربرد کاهنده های اصطکاک در صنعت نفت، کاهش افت فشار حفره پایین در حین پمپاژ سیالات به داخل سوراخ به سازندهای مقاوم در برابر شکستگی بود. یکی از اولین کاربردهای خط لوله در مقیاس بزرگ، افزایش توان عملیاتی نفت خام در خط لوله ترانس آلاسکا در سال 1979 بود. به دلیل کاهش ویسکوزیته ظاهری، کاهنده های پسا در صرفه جویی در انرژی مورد نیاز برای پمپاژ مفید هستند. با کاهش افت فشار اصطکاکی، عوامل کاهش دهنده کشش(DRA)می توانند توان عملیاتی را تا بیش از 90 درصد ظرفیت مکانیکی خط لوله افزایش دهند.

موارد استفاده از کاهش دهنده های کشش

کاهش دهنده های کشش در سیستم های خط لوله برای موارد زیر استفاده می شود:

- بهبود توان عملیاتی

- کاهش هزینه های پمپاژ و انرژی

- تعمیر و نگهداری برنامه ریزی شده

- افزایش ثبات خط لوله

- تسهیل انتقال نفت خام سنگین

کاهش فشار عملیاتی

روان کننده نفت میتره (DRA)

اطلاعات محصول:

این ماده، یک مایع سفید دوغابی با پایه ی پلیمری و بویی شبیه الکل است که کاملا در نفت خام حل می شود و جهت کاهش اصطکاک در خطوط لوله های انتقال نفت که به کاهش دبی جریان و افزایش هزینه های پمپاژ و انرژی منجر می گردد، استفاده می شود.

چگونه از روان کننده نفت استفاده می کنند؟

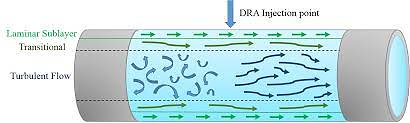

جهت مصرف این ماده ی شیمیایی در خطوط، نقطه ای از بدنه لوله را علامت گذاری می نمایند و با عملیات (هات تاپ) سوراخ گردن لوله و نصب نمودن شیر روی آن از طریق شیلنگ موادDRAبا فشار معین به داخل لوله تزریق می شود و به دلیل سرعت عمل حل شدن مواد در سیالات تخلیه سریع تر انجام می گیرد.

ماده ی شیمیاییDRAبه دلیل ترکیبات خاص خود هیچ تاثیری بر روی سیالات نفتی و گازی ندارند.

این ماده بلافاصله بعد از پمپ اصلی خط، داخل لوله تزریق می شود و پمپ تزریق آن باید فشار بیشتری نسبت به فشار خط لوله داشته باشد. درصورت عبورDRAاز پمپ اصلی معمولا به دلیل تنش زیاد در پمپ، زنجیرهای مولکولDRA شکسته می شود و اثرات خود را از دست می دهد، لذا پیشنهاد می شود که بعد از پمپ این ماده تزریق شود.

عملکرد عامل کاهنده ی اصطکاک(drag reducing agent)

استفاده از تنها چند قسمت در میلیون عامل کاهنده ی اصطکاک به کاهش تلاطم داخل لوله کمک می کند. این مواد با اثر گذاری بر خواص رئولوژیکی سیال، منجر به کاهش اصطکاک سیالاتی که در بسترهای لولهای جریان دارند میگردد. با استفاده از عوامل کاهنده اصطکاک میتوان مقدار اصطکاک را تا %60 کاهش داد، بنابراین سرعت تزریق با به کارگیری این مواد افزایش خواهد یافت. اصطکاک در خطوط لوله منجر به کاهش دبی جریان و همچنین افزایش هزینه های پمپاژ و انرژی میگردد. اضافه کردن انواع پلیمرهای تعبیه شده برای کاهش اصطکاک در خطوط لوله، در حین عملیات پمپاژ نفت خام و یا سایر مواد شیمیایی و فرآورده های مشتق شده باعث خواهد شد تا عملیات پمپاژ با سهولت بیشتری انجام شود.

البته تخریب پلیمرها در طول جریان نیز رخ می دهد. به دلیل فشار و دما بر روی پلیمرها، تجزیه آنها آسانتر است. به همین دلیل، عامل کاهنده ی اصطکاک، دوباره پس از نقاطی مانند پمپ ها و پیچ ها تزریق می شود، جایی که فشار و دما می تواند بسیار بالا باشد. برای محافظت در برابر تخریب در دمای بالا، موارد متفاوتی از عوامل کاهش دهنده کشش در مواقعی استفاده می شود، مانند پلیمرها و سورفاکتانت ها. مولکول های با وزن مولکولی بالا مقاومتی در برابر تخریب برشی دارند، به سرعت در هر لولهای حل میشوند و در گرما، نور، مواد شیمیایی و مناطق بیولوژیکی تخریب کمی دارند.

عوامل موثر در اصطکاک

عوامل دیگر عبارتند از قطر لوله، زبری داخل و فشار در ایجاد اصطکاک نقش دارند. هر چه قطر لوله کمتر، اصطکاک بیشتر است. هرچه سطح داخلی لوله زبرتر باشد، کشش یا اصطکاک بیشتر است که با عدد رینولد اندازه گیری می شود. افزایش فشار باعث افزایش جریان و کاهش درگ میشود، اما با حداکثر درجه فشار لوله محدود میشود.

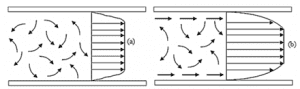

همانطور که در شکل نیز مشخص است پس از افزودن DRA خطوط جریان ناحیه آشفته به صورت موازی درآمده و همین امر منجر به سهولت در انتقال جریان شده است.

شکل(1): چگونگی اثر گذاری DRA بر خطوط یک جریان آشفته قبل و بعد از تزریق

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.