چرا بویلرها با گذشت زمان دچار کاهش بازده و خطرات ایمنی می شوند؟

مقدمه: بویلر قلب تپنده صنعت که می تواند "دچار حمله قلبی" شود!

تصور کنید قلب شما نتواند خون را به درستی پمپاژ کند — یا شریان هایتان به مرور زمان با چربی و پلاک مسدود شوند. چه اتفاقی می افتد؟ دقیقاً همین اتفاق برای بویلرها — قلب تپنده صنایع — رخ می دهد.

بویلرها مسئول تولید بخار یا آب گرم برای فرآیندهای صنعتی، گرمایش ساختمان ها، استریل کردن تجهیزات پزشکی و حتی تولید برق هستند. اما با گذشت زمان، بدون نگهداری شیمیایی منظم، دچار کاهش بازده و خطرات ایمنی جدی می شوند.

در این مقاله، به 5 عامل اصلی کاهش بازده و خطرات ایمنی بویلرها می پردازیم:

- رسوب در بویلرها

- خوردگی در بویلرها

- انتقال حرارت ضعیف

- افزایش مصرف سوخت

- خطر انفجار لوله

و در پایان، راه حل های تخصصی برای جلوگیری از این خطرات ارائه می دهیم.

رسوب در بویلر: عایق مرگ بار روی لوله ها

چرا رسوب تشکیل می شود؟

آب تغذیه بویلر حاوی یون های معدنی مانند:

- کلسیم (Ca²⁺)

- منیزیم (Mg²⁺)

- بیکربنات (₃HCO⁻)

- سیلیس (₂SiO)

با تبخیر آب در دمای بالا، این یون ها غلیظ تر شده و ترکیبات نامحلولی مانند:

- CaCO₃(کربنات کلسیم)

- CaSO₄(سولفات کلسیم)

- Mg(OH)₂(هیدروکسید منیزیم)

- SiO₂(سیلیکا)

را تشکیل می دهند که به صورت لایه سخت و عایق روی سطوح داغ (دیواره لوله ها) رسوب می کنند.

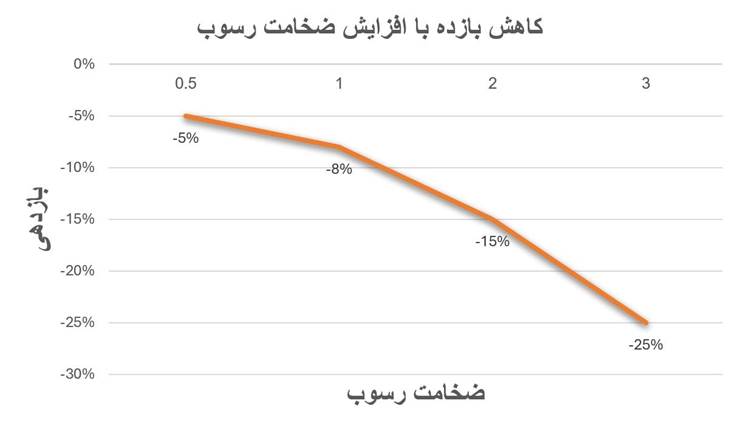

اثر رسوب بر بازده بویلر

ضخامت رسوب (mm) | کاهش بازده (%) | افزایش دمای دیواره لوله (°C) |

mm0.5 | 3-5% | °C15+ |

mm1 | 5-8% | °C30+ |

mm2 | 10-15% | °C60+ |

mm3 | 18-25% | °C100+ |

نکته کلیدی برای رسوب بویلرها:

هر 1 mm رسوب، مصرف سوخت را 5-8% افزایش می دهد و این یعنی هزینه های عملیاتی بالاتر و آلایندگی بیشتر.

جمع شدن رسوبات در کف بویلر بعد از شستشو

خوردگی در بویلر: دشمن پنهان که از درون می خورد

رسوب تنها دشمن بویلر نیست، خوردگی دشمنی خطرناک تر است، چون:

- ناپیدا است (تا زمانی که سوراخ نشود!)

- ناگهانی است (ترک خوردگی بدون هشدار)

- مرگ بار است (انفجار، جان باختن اپراتورها)

انواع خوردگی در بویلرها:

1. خوردگی اکسیژنی (Oxygen Corrosion)

- علت : اکسیژن محلول در آب تغذیه

- نشانه : حفره های عمیق (Pitting) روی لوله ها

- خطر : سوراخ شدگی ناگهانی ← نشتی ← انفجار

2. خوردگی زیررسوبی (Under Deposit Corrosion)

- علت : تجمع اکسیژن و یون های خورنده زیر لایه رسوب

- نشانه : ترک های ریز در زیر رسوب

- خطر : شکست ناگهانی لوله تحت فشار

3. خوردگی قلیایی (Caustic Embrittlement)

- علت : غلظت بالای هیدروکسید سدیم در نواحی با تبخیر زیاد

- نشانه : ترک های شاخه ای در جوش ها

- خطر : شکست ترد در دمای بالا

آمار خطرناک بویلرها:

طبق گزارش ASME (انجمن مهندسان مکانیک آمریکا):

- 70% از خرابی های ناگهانی بویلرها ناشی از خوردگی زیررسوبی است.

- هر 10 دقیقه یک حادثه جدی در بویلرهای صنعتی در جهان رخ می دهد — و 40% آن ها منجر به جان باختن می شود.

انتقال حرارت ضعیف: وقتی بویلر "تب" میگیرد!

رسوب و خوردگی با هم باعث اختلال در انتقال حرارت می شوند:

- رسوب ← عایق حرارتی ← کاهش انتقال حرارت

- خوردگی ← نازک شدن دیواره ← افزایش دمای فلز ← کاهش استحکام

اثرات انتقال حرارت ضعیف در بویلر:

- افزایش دمای دیواره لوله : از°C300 به °C450

- کاهش فشار بخار : از 80 بار به 65 بار

- نوسان سطح آب : به دلیل جوشش غیریکنواخت

- صدای وزوز یا جوشش غیرعادی : نشانه جوشش محلی (Localized Boiling)

نتیجه نهایی : بویلر نمی تواند بار مورد نیاز را تامین کند یا برای تامین بار، مصرف سوخت را افزایش می دهد.

افزایش مصرف سوخت: هزینه های نامرئی که شرکت ها را خفه می کند

بسیاری از مدیران فکر می کنند “بویلر کار می کند پس مشکلی نیست!” اما هزینه های نامرئی آن ها را از پا درمی آورد.

محاسبه هزینه افزایش مصرف سوخت:

فرض کنید:

- بویلر شما: ton/h 10

- رسوب: 1.5mm

- کاهش بازده: 12%

- قیمت گاز: 5,000 ریال/m³

- ساعت کارکرد سالانه: 6,000 ساعت

مصرف اضافی سوخت: 12%×6,000×مصرف پایه = ~720,000,000 ریال/سال

آلایندگی اضافی: 12% بیشترCO₂،NOx،SOx

شما میتوانید بجای قیمت فرضی و کارکرد سالانه فرضی اعداد حقیقی خود را قرار دهید.

راه حل : شستشوی شیمیایی هر 18 ماه ← بازگشت بازده ← صرفه جویی سالانه معادل 720 میلیون ریال

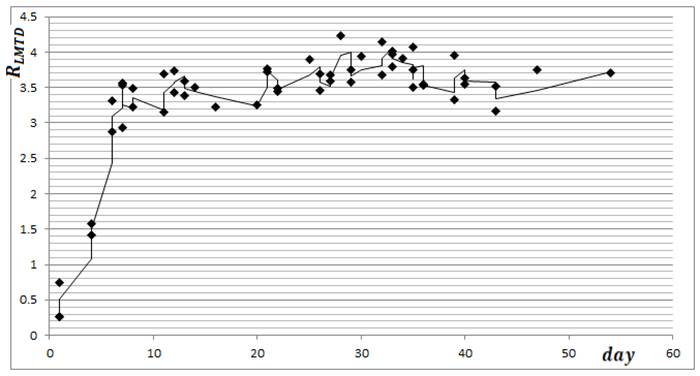

افزایش مقاومت حرارتی رسوب بر حسب زمان در مدار گرمایشی

کاهش بازده با افزایش ضخامت رسوب

خطر انفجار لوله: جان باختن اپراتورها و میلیون ها تومان خسارت

بدترین سناریو برای هر صنعتی، انفجار بویلر است و علت اصلی آن:

- افزایش دمای دیواره لوله + کاهش استحکام فلز + فشار داخلی = انفجار

چند مطالعه موردی واقعی:

مورد 1: شهرک نساجی — آمل بابل (1397)

- علت: رسوب 2.5mm+ خوردگی زیررسوبی در دیگ بخار

- نتیجه: انفجار دیگ بخار — 5 کشته و زخمی — خسارت بسیار زیاد

لینک = ۵کشته و زخمی بر اثر انفجار دیگ بخار در شهرک نساجی

مورد 2: نیروگاه سیکل ترکیبی — بوشهر

- علت: عدم شستشوی دورهای — افزایش دمای لوله به °C520

- نتیجه: شکست لوله در واحد توربین — توقف 30 روزه — خسارت بسیار زیاد

لینک = شکست لوله در واحد توربین نیروگاه سیکل ترکیبی — بوشهر

چگونه از انفجار جلوگیری کنیم؟

1. شستشوی شیمیایی دوره ای (هر 12-24 ماه)

2. تزریق ضد رسوب و ضد خوردگی مناسب

3. پایش مداوم دما، فشار و کیفیت آب

4. آموزش اپراتورها برای تشخیص علائم هشدار

استاندارد ایمنی: طبق استاندارد ملی ایران 7999 و ASME BPVC Section VI، شستشوی دوره ای بویلرها اجباری است.

آمارهای صنعتی واقعی: از نیروگاه ها تا کارخانه های کوچک

در این بخش، آمارهای واقعی از صنایع مختلف ایران و جهان ارائه می شود:

جدول 1: آمار خرابی های بویلر در ایران

(هزینه ها حدودی و برای هر مقطع زمانی میتواند متفاوت باشد)

علت خرابی | درصد | هزینه متوسط خسارت (میلیون تومان) |

رسوب بدون شستشو | %42 | 850 |

خوردگی زیررسوبی | %31 | 1,200 |

عدم تزریق مواد شیمیایی | %18 | 600 |

خطای اپراتوری | %9 | 400 |

جدول 2: صرفه جویی پس از شستشوی شیمیایی (مطالعه روی تعداد زیادی بویلر صنعتی)

(هزینه ها حدودی و برای هر مقطع زمانی میتواند متفاوت باشد)

شاخص | قبل از شستشو | بعد از شستشو | بهبود |

بازده حرارتی | %78 | %91 | 13+% |

مصرف سوخت | 1,200m³/month | 1,020m³/month | 15-% |

دمای دیواره لوله | 390°C | 320°C | -70°C |

هزینه تعمیرات | 120 میلیون در سال | 30 میلیون در سال | 75-% |

راه حل های تخصصی آبریزان: پیشگیری > درمان

شرکت پژوهشی صنعتی آبریزان با تکیه بر آزمایشگاه تخصصی و تیم اجرایی حرفه ای، راه حل های جامعی ارائه می دهد:

1. شستشوی شیمیایی تخصصی با محلول های اختصاصی

- رسوب بردار و ضد رسوب تخصصی ویژه ترکیبات سولفات کلسیم و منیزیم

- رسوب بردار ویژه حذف رسوبات از جنس سیلیس

- و ...

تمام محلول ها دارای بازدارنده خوردگی بدون آسیب به فلزات هستند

←برخی پروژه های انجام شده توسط شرکت آبریزان→

2. تزریق مواد شیمیایی نگهداری (Prevention)

نوع بویلر | محصول آبریزان | کاربرد |

فشار بالا | ویژه بویلرهای فشار بالا | ضد رسوب + ضد خوردگی حرارتی |

فشار متوسط | ویژه بویلرهای فشار متوسط | کنترل همزمان رسوب و خوردگی |

آب گرم | ویژه بویلرهای آب گرم و داغ | فرمول بدون فسفات سازگار با محیط زیست |

فاز بخار | ویژه فاز بخار بویلرها | محافظت از خطوط بخار و توربین ها |

3. خدمات آزمایشگاهی و مشاوره رایگان

- تحلیل رایگان نمونه رسوب یا آب

- گزارش تخصصی + فرمول محلول اختصاصی

- راهنمای اجرا و دوزدهی

پیشنهاد ویژه:

اولین نمونه رسوب خود را برای ما بفرستید— آنالیز + گزارش + راه حل اختصاصی را رایگان دریافت کنید!

سوالات متداول

آیا رسوب فقط در بویلرهای قدیمی تشکیل می شود؟

خیر! حتی در بویلرهای جدید، اگر آب تغذیه مناسب نباشد یا مواد شیمیایی نگهداری تزریق نشود، رسوب از هفته اول تشکیل می شود.

آیا خوردگی فقط در بویلرهای فولادی رخ می دهد؟

خیر! حتی در بویلرهای استیل ضدزنگ، در صورت وجود کلرید یا اکسیژن، خوردگی پیتینگ یا ترک خوردگی رخ می دهد.

چگونه از تشکیل رسوب جلوگیری کنیم؟

- نصب سیستم اسمز معکوس (RO) برای تغذیه

- تزریق ضد رسوب مناسب (مثلABR-BLR-HIPRESS)

- پایش مداوم سختی و TDS آب تغذیه

درخواست مشاوره رایگان — تحلیل رایگان نمونه رسوب

✅مشاوره رایگان تخصصی شیمیایی

✅تحلیل رایگان نمونه رسوب یا آب بویلر

✅ارسال محلول اختصاصی به سراسر ایران

✅اجرای حرفه ای در محل پروژه شما

]درخواست مشاوره فنی و آنالیز رایگان و تماس مستقیم با کارشناس فروش[

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.