انواع رسوب و خوردگی در مبدل های حرارتی و روش های شناسایی

چرا مبدل حرارتی شما با وجود نگهداری، باز هم دچار کاهش بازده می شود؟

در صنایع آب، نفت و گاز، مبدل های حرارتی ستون فقرات سیستم های گرمایشی و خنک کننده هستند. اما حتی با وجود برنامه های نگهداری منظم، بسیاری از مهندسان با افت ناگهانی در کارایی، افزایش مصرف انرژی یا خرابی های ناگهانی مواجه می شوند. دلیل اصلی این مشکلات اغلب رسوب گذاری و خوردگی ناشناخته است. شناسایی صحیح نوع رسوب یا خوردگی چه کربنات کلسیم، سولفات باریم، سیلیکا، اکسید آهن یا خوردگی میکروبی (MIC) اولین قدم برای انتخاب راهکار مؤثر است. در این مقاله، انواع رایج رسوبات و خوردگی ها در مبدل های حرارتی را بررسی کرده و روش های دقیق شناسایی آن ها (از جمله تحلیل های XRD و SEM) را به زبانی ساده و کاربردی توضیح می دهیم.

⚡⚡⚡ انواع رایج رسوبات در مبدل های حرارتی ⚡⚡⚡

1. رسوب کربنات کلسیم (₃CaCO)

علت تشکیل:

وقتی سختی آب ناشی از یون های کلسیم و بی کربنات در دمای بالا تبدیل به رسوب نامحلول می شود، کربنات کلسیم تشکیل می شود. این رسوب بیشتر در دمای بالای ۶۰ درجه سانتی گراد و pH بالاتر از ۸.۵ رخ می دهد.

ویژگی های ظاهری:

- سفید یا خاکستری روشن

- سخت و شکننده

- معمولاً در سطوح گرم (مثل دیواره های لوله های مبدل) رسوب می کند

تأثیر بر عملکرد:

لایه های کربنات کلسیم عایق حرارتی قوی هستند و حتی ۰.۵ میلی متر رسوب می تواند بازده حرارتی را تا ۱۰٪ کاهش دهد.

نکته :کربنات کلسیم شایع ترین نوع رسوب در سیستم های آب گرم است و معمولاً با کنترل pH و استفاده از ضد رسوب های پلیمری قابل مدیریت است.

2. رسوب سولفات (₄CaSO،₄BaSO،₄SrSO)

علت تشکیل:

برخلاف کربنات کلسیم، سولفات ها با افزایش دما، حلالیت کمتری پیدا می کنند (رفتار معکوس). در سیستم های با آب دریا یا پساب های صنعتی، سولفات باریم یا استرانسیوم نیز می توانند تشکیل شوند.

ویژگی های ظاهری:

- سفید یا بی رنگ

- بسیار سخت و مقاوم در برابر اسیدهای ملایم

- تشخیص آن بدون آزمایشگاه دشوار است

چالش شستشو:

اسید کلریدریک معمولی نمی تواند سولفات ها را حل کند. نیاز به شوینده های اختصاصی یا فرمولاسیون های اسیدی تقویت شده دارد.

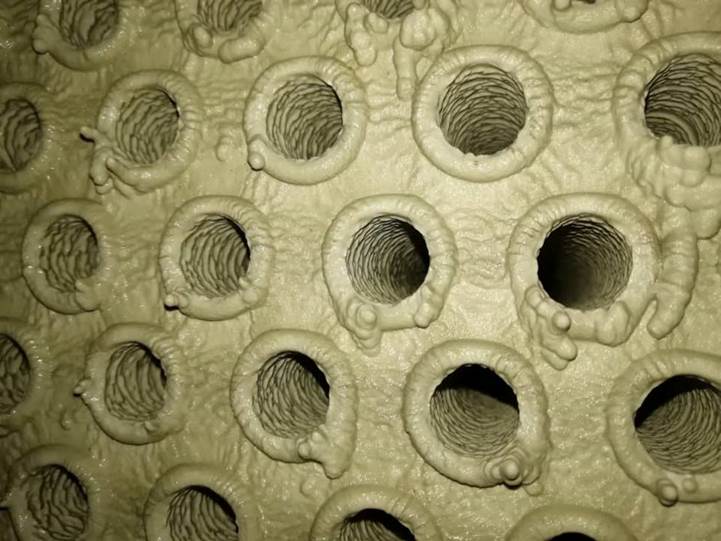

رسوب کربنات کلسیم و سولفات

رسوب در مبدل حرارتی

3. رسوب سیلیکا (₂SiO)

علت تشکیل:

از آب های با محتوای بالای سیلیس (مانند آب های زیرزمینی یا پساب های ژئوترمال) نشأت می گیرد. در pH بالا و دمای بیش از ۱۰۰C°، سیلیکا به شکل ژل یا لایه های شیشه مانند تشکیل می شود.

ویژگی های ظاهری:

- شفاف یا کدر مات

- بسیار چسبنده و سخت

- معمولاً با سایر رسوبات (مثلاً اکسید آهن) ترکیب می شود

هشدار مهم:

سیلیکا یکی از سخت ترین رسوبات برای شستشو است و نیاز به اسیدهای فلوئوریددار یا شوینده های قلیایی قوی دارد — که باید با احتیاط کامل اجرا شوند تا به فلز آسیب نرسد.

⚡⚡⚡ انواع خوردگی در مبدل های حرارتی ⚡⚡⚡

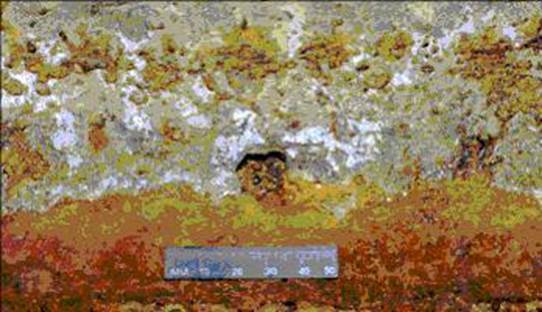

1. خوردگی اکسید آهن (Iron Oxide Corrosion)

علت:

همراه با حضور اکسیژن محلول در آب و pH پایین. اکسید آهن ( ₃Fe₂O یا₄Fe₃O ) معمولاً به عنوان "لجن قرمز" ظاهر می شود.

علائم:

- رنگ قرمز تا قهوه ای در خطوط آب

- کاهش ضخامت دیواره لوله ها

- انسداد ناشی از ذرات ریز اکسید آهن

راهکار:

استفاده از اکسیژن زدا (Oxygen Scavengers) و تنظیم pH برای جلوگیری از تشکیل اسید کربنیک.

2. خوردگی گالوانیک (Galvanic Corrosion)

چه زمانی رخ می دهد؟

وقتی دو فلز با پتانسیل الکتروشیمیایی متفاوت (مثلاً مس و فولاد) در تماس الکتریکی و در حضور الکترولیت (آب) قرار می گیرند.

مکان های آسیب پذیر:

- اتصالات بین لوله های مسی و فولادی

- فلنج ها یا درپوش های آلومینیومی در بدنه فولادی

پیشگیری:

استفاده از عایق های دی الکتریک (مثل واشرهای پلاستیکی) بین فلزات مختلف.

3. خوردگی میکروبی (MIC — Microbiologically Influenced Corrosion)

چرا خطرناک است؟

باکتری های سولفات کاهنده (SRB)، اسید تولیدکننده (APB) و بیوفیلم های میکروبی، حتی در سیستم های با ضد رسوب مناسب، می توانند به سرعت باعث سوراخ شدن لوله ها شوند.

نشانه های هشداردهنده:

- بوی گندیده (سولفید هیدروژن)

- لکه های سیاه یا سبز در سطوح داخلی

- خوردگی نقطه ای (Pitting) در زیر لایه های بیوفیلم

راهکار تشخیص:

آزمایش های آب برای شمارش کلنی های باکتریایی (MPN Test) و استفاده از بایوسایدهای اکسیدکننده یا غیراکسیدکننده.

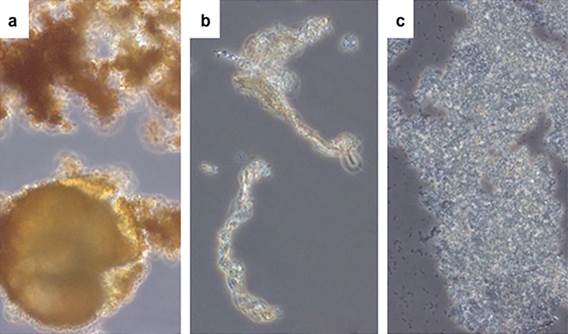

تصویر میکروسکوپی از خوردگی میکروبی

چه روش هایی برای شناسایی دقیق نوع رسوب یا خوردگی وجود دارد؟

۱. بررسی بصری و آزمایش ساده در محل (Field Test)

آزمایش با اسید کلریدریک ۱۰٪ :

- اگر رسوب با گاز کربن دی اکسید فوم شد، احتمالاً کربنات کلسیم است.

- اگر بدون واکنش ماند، ممکن است سولفات یا سیلیکا باشد.

مغناطیس سنجی:

- برای تشخیص حضور اکسید آهن (مواد فرومغناطیس).

محدودیت:این روش ها تقریبی هستند و نمی توانند ترکیبات پیچیده یا ترکیبی را به درستی شناسایی کنند.

۲. آنالیزXRD (X-ray Diffraction)

چگونه کار می کند؟

XRD ساختار کریستالی مواد جامد را بر اساس نمودار پراش اشعه ایکس شناسایی می کند.

مزایا:

- شناسایی دقیق فازهای معدنی (مثلاً تمایز₃CaCOاز₄CaSO)

- تعیین درصد هر جزء در رسوب ترکیبی

کاربرد:

برای طراحی فرمول شویندهٔ هدفمند — مثلاً اگر ۶۰٪ رسوب سیلیکا و ۴۰٪ اکسید آهن باشد، شوینده باید هم اسیدی و هم فلوئوریددار باشد.

۳. آنالیزSEM-EDS (Scanning Electron Microscopy with Energy-Dispersive X-ray Spectroscopy)

چه اطلاعاتی می دهد؟

- تصویر با وضوح بالا از سطح رسوب یا خوردگی

- ترکیب عنصری (درصد Ca، Si، Fe، S و غیره)

چرا برایMICمفید است؟

SEM می تواند ساختار بیوفیلم و منافذ خوردگی نقطه ای را نشان دهد، در حالی که EDS وجود گوگرد (نشانه SRB) را تأیید می کند.

نکته : تحلیل های XRD و SEM تنها روی کارهای دقیق برای شناسایی رسوبات پیچیده هستند و پایهٔ برنامه های شستشوی شیمیایی مؤثر محسوب می شوند.

چگونه از تشکیل رسوب و خوردگی در مبدل های حرارتی جلوگیری کنیم؟

۱. پایش مستمر کیفیت آب

- کنترل سختی، pH، سولفات، سیلیس، اکسیژن محلول و TDS

- استفاده از سنسورهای آنلاین برای هشدار زودهنگام

۲. طراحی سیستم مناسب

- جلوگیری از مناطق راکد (Dead Legs)

- انتخاب مواد هم جنس برای جلوگیری از خوردگی گالوانیک

- عایق کاری مناسب برای کاهش گرادیان دما

۳. برنامه ریزی شستشوی پیشگیرانه

- شستشوی اسیدی سالانه برای سیستم های با آب سخت

- استفاده از ضد رسوب های پلی آکریلیک یا فسفونات ها برای مهار رشد کریستال

- تزریق دوره ای بایوسایدهای غیراکسیدکننده در سیستم های با ریسک MIC

سوال رایج: آیا ضد رسوب ها همیشه مؤثرند؟

پاسخ: خیر. ضد رسوب ها فقط از تشکیل رسوب جلوگیری می کنند، نه از حذف رسوب موجود. همچنین، انتخاب نوع ضد رسوب باید بر اساس نوع رسوب غالب باشد. استفادهٔ نادرست می تواند اثر معکوس داشته باشد.

چه زمانی باید اقدام به شستشوی شیمیایی کنیم؟

نشانه های زیر نشان از نیاز فوری به شستشو دارند:

- افزایش ۱۰٪ یا بیشتر در افت فشار بین ورودی و خروجی

- کاهش ۵٪ یا بیشتر در بازده حرارتی

- افزایش مصرف سوخت یا برق بدون تغییر در بار سیستم

- نشتی یا خوردگی محلی در بازرسی های دوربینی (Borescope)

نکته فنی: شستشوی شیمیایی بدون شناسایی اولیه نوع رسوب، مشابه تجویز آنتی بیوتیک بدون آزمایش خون است — ممکن است بی فایده یا مخرب باشد.

جمع بندی و اقدام بعدی

رسوب و خوردگی در مبدل های حرارتی تنها یک «مشکل نگهداری» نیستند؛ بلکه یک تصمیم گیری مهندسی هست که نیاز به شناسایی دقیق، برنامه ریزی هدفمند و اجرای حرفه ای دارد. استفاده از روش های آنالیزی مانند XRD و SEM نه تنها هزینه های عملیاتی را کاهش می دهد، بلکه عمر تجهیزات را چندین سال افزایش می دهد.

اگر مبدل حرارتی شما دچار کاهش بازده شده یا نشتی های مکرر دارد، اولین قدم جمع آوری نمونهٔ رسوب و ارسال آن به آزمایشگاه تخصصی است. فقط با شناخت دقیق دشمن، می توانید راهکاری مؤثر طراحی کنید.

در صورت نیاز به مشاورهٔ تخصصی برای شناسایی نوع رسوب یا انتخاب بهینهٔ مواد شیمیایی، متخصصان شرکت آبریزان با بیش از ۲۰ سال تجربه در آزمایشگاه های پیشرفته، آمادهٔ ارائهٔ راهکارهای سفارشی سازی شده به صنایع مختلف هستند.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.