دی اریتورها (deaerators)

دی اریتور چیست؟

دی اریتورها(deaerators) ، دستگاه های مکانیکی هستند که گازهای حل شده را از منبع تغذیه دیگ بخار خارج می کنند. با کاهش غلظت اکسیژن و دی اکسیدکربن محلول خوردگی را به حداقل می رساند و بویلر را از تأثیر گازهای خورنده محافظت می کند.

برای جلوگیری از خوردگی در بیشتر دیگ های فشار قوی ، سطح اکسیژن محلول(5ppb)یا کمتر مورد نیاز است. اگرچه غلظت اکسیژن حداکثر 43ppbدر دیگ های کم فشار قابل تحمل است ، با محدود کردن غلظت اکسیژن به 5ppb، عمر تجهیزات افزایش می یابد.

عایق بندی:

دی اریتور و مخزن ذخیره سازی و کلیه لوله های انتقال آب داغ یا بخار باید به اندازه کافی عایق بندی شوند تا از تراکم بخار و از هدر رفت گرما جلوگیری شود.

قانون هنری:

طبق قانون هنری، حلالیت گازها بطور مستقیم با فشار جزیی متناسب است.

بنابراین با کاهش فشار جزیی با افزودن بخار در دی اریتور میزان حلالیت گازها کاهش می یابد. گازهای محلول در آب خوراک را می توان با پاشیدن آب به محیط بخار که در آن فشار جزئی گاز کاهش می یابد، حذف کرد.

انواع دی اریتورها:

- دی اریتورهای سینی شکل

- دی اریتورهای اسپری شونده

دی اریتورسینی شکل:

شامل یک بخش عمودی گنبدی شکل است، که در بالای مخزن ذخیره سازی دیگ بخار آب نصب شده است.

آب منبع دیگ بخار از قسمت گنبدی شکل روی سینی های سوراخ شده می ریزد و از آن طریق به سمت پایین حرکت میکند.

عمل هوازدایی بوسیله بخار فشار پایین که از پایین سینیهای منفذ دار وارد میشود صورت می پذیرد.

این عملیات، باعث جدا شدن گازهای محلول در آب دیگ بخار شده، این گازها از طریق شیر خروجی در بالای قسمت گنبدی شکل به بیرون فرستاده می شود.

دی اریتورهای اسپری شونده:

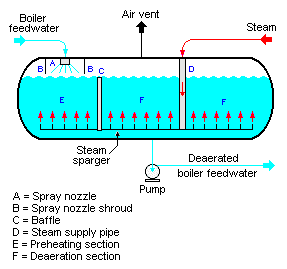

دارای یک بخش پیش گرم(E)و یک بخش تخلیه(F)است. دو بخش از طریق یک صفحه(C)از هم جدا می شوند.

بخار کم فشار از طریق منافذ واقع در پایین درام وارد دی اریتور می شود.

آب بویلر به داخل بخشE، (با افزایش بخار پیشگرم می شود) اسپری می شود.

هدف استفاده از نازل اسپری کننده آب بویلر و بخش پیش گرمکننده، جدا کردن راحت تر گازهای حل شده در آب و ارسال آن به بخش هوازدایی است.

آب پیش گرم شده بعد از آن وارد بخش هوازدایی(F)میشود. در آنجا با بخار خارج شده از پاشنده ها به صورت کامل هوازدایی میشود.

گازهای جدا شده از آب از طریق خروجی در بالای مخزن دی اریتور به اتمسفر فرستاده میشوند.

ممکن است در بعضی از موارد از کندانس کننده برای بازیافت آب خروجی به همراه گاز استفاده شود.

پارامترهای طراحی دی اریتور:

- کاهش سطح اکسیژن به حداقل(5ppm)

- فشار کاری معادل 1.2 فشار اتمسفر

- حجم مخزن معادل تامین 10 الی 20 دقیقه ای آب بویلر

- آب ورودی با فشار حداقل 2barو دمای حدودا 85C

- آب خروجی در دمای اشباع (حدودا C105)

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.