سه دشمن اصلی کولینگ تاور: رسوب، خوردگی، بیوفولینگ

رسوب، خوردگی و بیوفولینگ سه دشمن اصلی کولینگ تاوراند

آیا کولینگ تاور شما بازدهی خود را از دست داده؟ آیا مصرف انرژی افزایش یافته یا نگران خرابی های ناگهانی هستید؟ در پس این مشکلات، سه عامل اصلی نهفته است: رسوب (Scale)، خوردگی (Corrosion) و بیوفولینگ (Biofouling). این سه دشمن به صورت مخفیانه عمل کرده و عمر تجهیزات را کاهش داده، هزینه های عملیاتی را بالا می برند.

کنترل این سه چالش، کلید عملکرد بهینه، طول عمر بالا و صرفه جویی در مصرف انرژی سیستم های خنک کننده است. در این مقاله، به طور جامع به بررسی هر یک از این دشمنان، علل ایجاد آن ها، علائم شناسایی و راهکارهای مؤثر برای مقابله با آن ها می پردازیم.

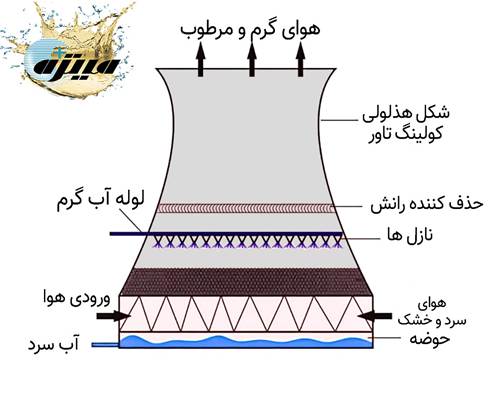

کولینگ تاور چیست و چرا این سه دشمن برای آن حیاتی هستند؟

کولینگ تاور یا برج خنک کننده، قلب تپنده بسیاری از فرآیندهای صنعتی، سیستم های تهویه مطبوع مرکزی و نیروگاه هاست. این سیستم با گردش آب و تماس آن با هوا، گرمای فرآیند را به محیط منتقل می کند. اما همین فرآیند طبیعیِ تبخیر، غلظت مواد محلول در آب را افزایش داده و زمینه ساز بروز سه مشکل اساسی می شود:

1. رسوب: تشکیل لایه های سخت و عایق روی سطوح.

2. خوردگی: فرسایش و تخریب فلزات سازه.

3. بیوفولینگ: رشد کلنی های میکروبی و تشکیل بیوفیلم.

این سه عامل نه تنها به تنهایی، بلکه در کنار یکدیگر نیز عمل می کنند و خسارات را تشدید می نمایند.

رسوب (Scale)؛ دیوارهٔ عایق کنندهٔ پنهان

رسوب چیست و چگونه تشکیل می شود؟

رسوب، لایه ای سخت، سنگ مانند و عایق حرارتی است که بر اثر رسوب گذاری (Precipitation) املاح محلول در آب بر روی سطوح داغ یا مناطقی با جریان آب کم، تشکیل می شود. اصلی ترین علت آن، وجود آب سخت (Hard Water) با غلظت بالای یون های کلسیم (⁺Ca²) و منیزیم (⁺Mg²) است.

هنگامی که آب در کولینگ تاور تبخیر می شود، غلظت این املاح افزایش یافته و از حد اشباع عبور می کند. در این شرایط، املاح نامحلولی مانند کربنات کلسیم (₃CaCO)، سولفات کلسیم (₄CaSO) و سیلیکات ها شروع به تشکیل کریستال های سخت روی سطح لوله ها و مبدلهای حرارتی می کنند.

چه انواع رسوب هایی در کولینگ تاور رایج هستند؟

سه نوع اصلی رسوب در سیستم های خنک کننده عبارتند از:

- کربنات کلسیم (₃CaCO): رایج ترین نوع رسوب که در pH بالا تشکیل می شود.

- سولفات کلسیم (₄CaSO): در شرایطی با غلظت بسیار بالای TDS و دمای بالا ایجاد می شود و از کربنات کلسیم سخت تر است.

- سیلیکا (₂SiO): رسوبی بسیار سخت و چسبنده که با سایر املاح نیز ترکیب شده و حذف آن را بسیار دشوار می کند.

همچنین میتوانید مقاله بررسی رسوب در برج خنک کننده و کنترل آن را مطالعه بفرمایید.

علائم و پیامدهای تشکیل رسوب چیست؟

کاهش بازده حرارتی: لایه رسوب مانند یک عایق عمل کرده و انتقال حرارت را مختل می کند. حتی یک لایه نازک ۱/۸ اینچی (حدود ۳ میلی متر) می تواند مصرف انرژی را تا ۴۰٪ افزایش دهد.

کاهش جریان آب: رسوب درون لوله ها، قطر جریان را کاهش داده و فشار پمپ ها را افزایش می دهد.

ایجاد نقاط داغ (Hot Spots): در مبدلهای حرارتی، عدم انتقال حرارت مناسب باعث داغ شدن بیش از حد فلز شده و می تواند منجر به ترک خوردگی شود.

تشدید خوردگی زیر رسوبی (Under-Deposit Corrosion): رسوب به عنوان یک پوشش ناهمگن عمل کرده و محیطی با شرایط شیمیایی متفاوت زیر خود ایجاد می کند که خوردگی را تسریع می نماید.

رسوبات درون کولینگ تاور

درون کولینگ تاور بعد از رسوب برداری

نمونه رسوبات درون کولینگ تاور

چگونه از تشکیل رسوب جلوگیری کنیم؟

استراتژی های کنترل رسوب شامل موارد زیر است:

1. کنترل شیمیایی آب: استفاده از موجوددارکننده ها (Dispersants) و مهارکننده های رسوب (Scale Inhibitors) که از تشکیل کریستال ها یا چسبندگی آن ها به سطح جلوگیری می کنند.

2. کنترل غلظت (Cycles of Concentration): مدیریت هوشمند سیستم دمش (Blowdown) برای جلوگیری از غلظت بیش از حد املاح.

3. تصفیه آب ورودی: استفاده از سختی گیر (Water Softener) یا سیستم های اسمز معکوس (RO) برای کاهش املاح اولیه در آب تغذیه.

4. تنظیم pH: حفظ pH در محدوده ای که از تشکیل کربنات کلسیم جلوگیری کند.

خوردگی (Corrosion)؛ فرسایش نامرئی سازه

خوردگی در کولینگ تاور چگونه اتفاق می افتد؟

خوردگی، فرآیند تخریب الکتروشیمیایی فلزات در تماس با آب و اکسیژن است. در کولینگ تاور، فلزات مختلفی مانند فولاد کربنی، مس و آلیاژهای برنج در معرض آب، اکسیژن محلول، دی اکسید کربن و گاهی کلریدها قرار دارند که همگی عوامل خورنده هستند.

چه انواع خوردگی در کولینگ تاور دیده می شود؟

- خوردگی عمومی (General Corrosion): فرسایش یکنواخت سطح فلز که قابل پیش بینی است.

- خوردگی حفره ای (Pitting Corrosion): یکی از خطرناک ترین انواع خوردگی که به صورت موضعی و عمیق عمل کرده و می تواند به سرعت منجر به سوراخ شدن دیواره لوله شود.

- خوردگی تحت رسوب (Under-Deposit Corrosion): همانطور که اشاره شد، رسوب یا هرگونه آلودگی روی سطح فلز، یک سلول گالوانیک ایجاد کرده و خوردگی را در زیر خود متمرکز می کند.

- خوردگی میکروبی (MIC - Microbiologically Influenced Corrosion): فعالیت باکتری های خاص (مانند باکتری های سولفات کاهنده یاSRB) که مستقیماً یا غیرمستقیماً فرآیند خوردگی را تسریع می کنند.

همچنین میتوانید مقاله خوردگی آب کولینگ تاور بر اساس API 571 را مطالعه بفرمایید.

عوامل اصلی تسریع کنندهٔ خوردگی کدامند؟

- pH پایین: آب اسیدی (pH کمتر از ۷) به شدت خورنده است.

- اکسیژن محلول بالا: اکسیژن یکی از اصلی ترین عوامل اکسیدکننده در فرآیند خوردگی است.

- غلظت بالای کلرید و سولفات: این یون ها می توانند لایه های محافظ روی فلز را تخریب کنند.

- دمای بالا: افزایش دما، سرعت واکنش های خوردگی را بالا می برد.

- سرعت جریان نامناسب: جریان بسیار بالا می تواند باعث خوردگی فرسایشی (Erosion-Corrosion) شود.

راهکارهای کنترل خوردگی چیست؟

استفاده از بازدارنده های خوردگی (Corrosion Inhibitors): مواد شیمیایی که با تشکیل یک لایه محافظ روی سطح فلز، از تماس مستقیم آب و اکسیژن با فلز جلوگیری می کنند.

کنترل pH : حفظ pH در محدوده خنثی تا کمی قلیایی (معمولاً ۷٫۵ تا ۹٫۰) برای ایجاد یک لایه اکسید پایدار روی فولاد کربنی.

حذف اکسیژن: در برخی سیستم ها، استفاده ازاکسیژن زداها (Oxygen Scavengers) می تواند مؤثر باشد.

انتخاب صحیح مواد: استفاده از فلزات مقاوم تر در بخش های حساس.

بیوفولینگ (Biofouling)؛ شهر زیر آبی میکروب ها

بیوفولینگ دقیقاً چیست؟

بیوفولینگ، رشد و تجمع میکروارگانیسم هایی مانند باکتری ها، جلبک ها و قارچ ها بر روی سطوح خیس درون سیستم کولینگ تاور است. این میکروب ها با ترشح مواد چسبنده، یک لایه چسبناک به نام بیوفیلم (Biofilm) ایجاد می کنند که خود به عنوان یک پایه برای رشد بیشتر عمل می کند.

چرا بیوفولینگ یک مشکل جدی است؟

کاهش انتقال حرارت: بیوفیلم مانند یک عایق حرارتی عمل کرده و بازده سیستم را کاهش می دهد.

کاهش جریان آب: رشد میکروبی می تواند مسیرهای عبور آب را مسدود کند.

تسریع خوردگی (MIC): بیوفیلم شرایط بی هوازی (Anaerobic) را در زیر خود ایجاد کرده که برای باکتری های خوردگی زا مثل SRB ایده آل است.

خطرات بهداشتی:رشد باکتری های بیماری زا مانند لژیونلا (Legionella) در کولینگ تاورها یکی از جدی ترین خطرات سلامتی است که می تواند باعث بیماری ذات الریه لژیونره شود.

چگونه بیوفولینگ را کنترل کنیم؟

کنترل بیوفولینگ نیازمند یک برنامه مدیریت میکروبیولوژیکی جامع است:

1. بایوسایدهای اکسیدکننده (Oxidizing Biocides): مانند کلر، هیپوکلریت سدیم (سکه سفید) یا دی اکسید کلر که به طور مستقیم میکروب ها را از بین می برند.

2. بایوسایدهای غیراکسیدکننده (Non-Oxidizing Biocides): مانند DBNPA یا ایزوتیازولینون ها که مکانیسم های مختلفی برای کشتن میکروب ها دارند و معمولاً برای جلوگیری از مقاومت میکروبی به صورت چرخشی استفاده می شوند.

3. نظافت فیزیکی: شستشوی منظم سیستم برای حذف بیوفیلم های تشکیل شده.

4. کنترل عوامل تغذیه: کاهش مواد مغذی مانند فسفر و مواد آلی در آب تغذیه.

5. فیلتراسیون: استفاده از فیلترهای مناسب برای حذف ذرات معلق که به عنوان بستری برای چسبیدن میکروب ها عمل می کنند.

❓❓❓ سؤالات متداول (FAQ) ❓❓❓

❓آیا این سه مشکل با هم ارتباط دارند؟

بله، کاملاً. این سه دشمن در تعامل دائمی با یکدیگر هستند. به عنوان مثال، رسوب می تواند بستری برای رشد میکروبی (بیوفولینگ) فراهم کند و هر دوی آن ها می توانند منجر به خوردگی موضعی شوند. بنابراین، یک برنامه جامع آب درمانی باید هر سه را به طور همزمان هدف قرار دهد.

❓آیا می توان بدون مواد شیمیایی از این مشکلات جلوگیری کرد؟

روش های فیزیکی مانند فیلتراسیون پیشرفته، اشعه UV یا سیستم های الکترومغناطیسی وجود دارند، اما در بیشتر سیستم های صنعتی با ظرفیت بالا، استفاده از مواد شیمیایی همچنان راهکاری مؤثر، قابل اعتماد و اقتصادی تر است. ترکیب روش های فیزیکی و شیمیایی اغلب بهترین نتیجه را دارد.

❓چگونه بفهمیم کدام مشکل در سیستم ما غالب است؟

شناسایی دقیق نوع مشکل نیازمند تحلیل آزمایشگاهی از آب سیستم، بررسی نمونه های رسوب یا خوردگی و گاهی انجام تست های میکروبیولوژیکی است. حدس و گمان می تواند منجر به انتخاب راهکار اشتباه و هدررفت هزینه شود.

نتیجه گیری: سلامت کولینگ تاور، سلامت کل سیستم

رسوب، خوردگی و بیوفولینگ سه دشمنی هستند که در صورت بی توجهی، می توانند هزینه های عملیاتی را به شدت افزایش داده و عمر مفید تجهیزات را به شدت کاهش دهند. مبارزه با این سه چالش نیازمند یک رویکرد علمی، جامع و پیوسته است که بر پایه درک عمیق از شیمی آب و فرآیندهای فیزیکی سیستم استوار باشد.

به جای واکنش به مشکلات پس از وقوع، بهتر است یک برنامه پیشگیرانه و نگهداری مبتنی بر داده را اجرا کنید. این کار نه تنها از خرابی های گران قیمت جلوگیری می کند، بلکه بازدهی انرژی سیستم را بهینه نگه داشته و سلامت محیط کار را تضمین می نماید.

در صورت نیاز به مشاورهٔ تخصصی برای شناسایی نوع رسوب یا انتخاب بهینهٔ مواد شیمیایی، متخصصان شرکت آبریزان با بیش از ۲۰ سال تجربه در آزمایشگاه های پیشرفته، آمادهٔ ارائهٔ راهکارهای سفارشی سازی شده به صنایع مختلف هستند.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.