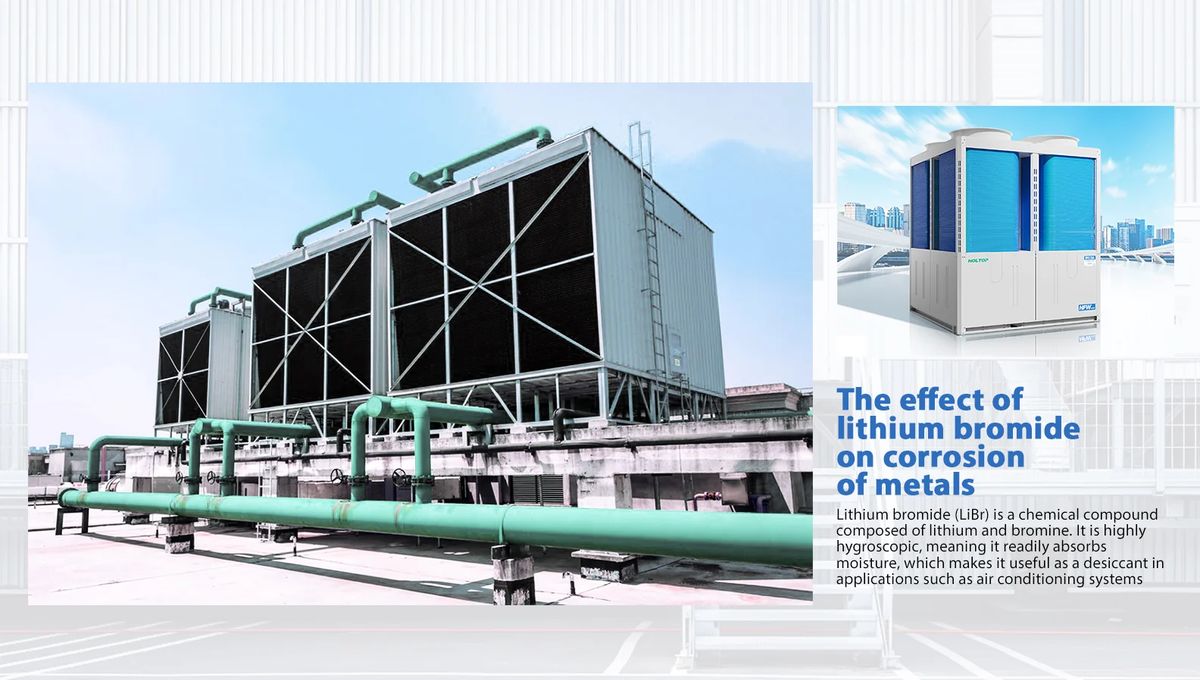

تاثیر لیتیم بروماید بر خوردگی فلزات

مقدمه

به جهت بررسی صحت انتخاب متریال های مناسب در دستگاه چیلر مختص آن تجهیزات چیلر كه در تماس مستقیم با محلول لیتیم بروماید هستند، هدف اصلی تحقیق پیش رو می باشد.

لیتیوم بروماید (LiBr) یک نمک جاذب رطوبت و بخار آب است، یون لیتیم در محلول لیتیوم بروماید با مولکول های آب پیوند قدرتمندی تشکیل می دهد که باعث ایجاد اثر جذبی لازم برای کارکرد چیلر می گردد و در حقیقت این محلول عامل اصلی كاهش فشار و گرفتن حرارت از chilled water می باشد.

محلول های غلیظ لیتیوم بروماید به طور گسترده در سیستم های تبرید و گرمایش جذبی استفاده می شود. با این حال، محلول های LiBr می توانند مشکلات خوردگی جدی در مواد ساختاری (مس، فولادها و سایر فلزات) در یک کارخانه جذب ایجاد کنند.

محلول های لیتیوم بروماید می توانند باعث خوردگی در اجزای فلزی، به ویژه فولادهای کربنی، مورد استفاده در سیستم های تبرید و پمپ های حرارتی شوند.

اثرات غلظت LiBr بر خوردگی

غلظت LiBr در محلول می تواند به طور قابل توجهی بر سرعت و شدت خوردگی در فلزات تأثیر بگذارد. در اینجا برخی از اثرات مرتبط با غلظت های مختلف آورده شده است:

افزایش نرخ خوردگی: غلظت های بالاتر LiBr می تواند منجر به افزایش نرخ خوردگی در فلزات حساس، به ویژه در فولادهای کربنی شود. افزایش قدرت یونی محلول می تواند واکنش های الکتروشیمیایی که منجر به خوردگی می شود را افزایش دهد.

سطوحpH: غلظت LiBr می تواند بر pH محلول تأثیر بگذارد. مقادیر pH پایین (شرایط اسیدی تر) می تواند اثرات خوردگی را تشدید کند. حفظ pH بهینه در کاهش خوردگی بسیار مهم است.

تشکیل محصولات خوردگی: در غلظت های بالاتر، حلالیت محصولات خوردگی ممکن است تحت تأثیر قرار گیرد. این می تواند منجر به تشکیل لایه های محافظ یا برعکس، رسوب مواد جانبی ناخواسته یا خوردگی شود که می توانند به صورت گالوانیکی بیشتر با فلز پایه جفت شوند.

حلالیت اکسیژن: غلظت لیتیوم بروماید همچنین می تواند بر حلالیت اکسیژن محلول در محلول تأثیر بگذارد که می تواند فرآیند زنگ زدگی در فلزات را به ویژه در شرایط راکد تسریع کند.

اثرات دما: غلظت های بالا از محلول های LiBr اغلب در برنامه های کاربردی در دمای بالا (مانند چیلرهای جذبی) استفاده می شود. افزایش دما همچنین می تواند فرآیندهای خوردگی را تشدید کند و به طور بالقوه منجر به تخریب سریعتر فلزات شود.

واکنشهای فلزی خاص: برخی از فلزات یا آلیاژها ممکن است در غلظت های خاصی از LiBr اثرات خورنده ی مهمتری از خود نشان دهند. به عنوان مثال، فولادهای ضد زنگ ممکن است بهتر از فولادهای کربنی در غلظت های خاص در برابر خوردگی مقاومت کنند، اما ممکن است در شرایط سخت با چالش هایی مواجه شوند.

مکانیسم های خوردگی در محلول های LiBr

مکانیسم های خوردگی در محلول های لیتیوم بروماید عمدتاً شامل فرآیندهای الکتروشیمیایی است. در اینجا چند مکانیسم کلیدی وجود دارد:

خوردگی الکتروشیمیایی

در محلول های لیتیوم بروماید، فلزات می توانند در حضور رطوبت و محلول های یونی تحت واکنش های الکتروشیمیایی قرار گیرند که منجر به تشکیل سلول های خوردگی می شود. واکنش های خاص به فلز درگیر بستگی دارد اما معمولاً شامل اکسیداسیون آندی و احیای کاتدی است.

خوردگی گالوانیکی

اگر فلزات غیر مشابه در یک محلول LiBr در تماس باشند، خوردگی گالوانیکی می تواند رخ دهد. یکی از فلزات به عنوان آند عمل می کند (سریعتر خورده می شود)، در حالی که دیگری به عنوان یک کاتد (آهسته تر خوردگی ایجاد می شود).

خوردگی حفره ای

وجود یون های برمید می تواند منجر به خوردگی موضعی شود که به آن حفره می گویند. این امر با تشکیل حفره های کوچک و عمیق بر روی سطح فلز مشخص می شود. گودال ها می توانند به دلیل تجزیه لایه های اکسید محافظ ایجاد شوند که ممکن است توسط گونه های یونی تهاجمی مانند برمیدها در معرض خطر قرار گیرند.

ترک خوردگی تنشی (SCC)

آلیاژهای خاص، به ویژه فولادهای زنگ نزن، ممکن است در حضور محلول های LiBr به دلیل ترکیب تنش کششی و ماهیت تهاجمی یون های برمید، مستعد ترک خوردگی تنشی باشند.

خوردگی یکنواخت

اگرچه در سیستم های کنترل شده معمول نیست، اما خوردگی یکنواخت نیز می تواند رخ دهد و به نازک شدن نسبتاً یکنواخت سطح فلز به دلیل عمل الکترولیتی محلول LiBr منجر شود.

عوامل موثر بر خوردگی

عوامل دیگری که بر میزان و شدت خوردگی در محلول های LiBr تأثیر می گذارند عبارتند از:

- غلظت LiBr: غلظت های بالاتر عموما ماهیت خورندگی محلول را افزایش می دهد.

- دما: درجه حرارت بالا می تواند نرخ خوردگی را تشدید کند.

- درصد اکسیژن: وجود اکسیژن محلول می تواند فرآیندهای خوردگی را تسریع کند.

- ترکیب فلز: فلزات و آلیاژهای مختلف سطوح مختلفی از حساسیت به خوردگی را در محلول های LiBr نشان می دهند.

چگونه می توان از خوردگی در سیستم های LiBr جلوگیری کرد؟

جلوگیری از خوردگی در سیستم های لیتیوم بروماید (LiBr) از طریق چندین روش قابل دستیابی است:

انتخاب مواد:

از مواد مقاوم در برابر خوردگی مانند فولاد ضد زنگ یا آلیاژهای ویژه طراحی شده برای استفاده در محیط های LiBr استفاده کنید.

پوشش ها:

پوشش های محافظ را برای محافظت از سطوح فلزی آسیب پذیر در برابر تماس مستقیم با محلول LiBr اجرا کنید. این می تواند شامل استفاده از رنگ، اپوکسی یا پوشش های تخصصی مقاوم در برابر خوردگی باشد.

مهار کننده ها:

بازدارنده های خوردگی را به محلول LiBr اضافه کنید تا اثرات خورنده آن کاهش یابد. این مواد شیمیایی می توانند یک لایه محافظ روی سطح فلز ایجاد کنند.

حفظ تمرکز مناسب:

اطمینان حاصل کنید که غلظت محلول لیتیوم بروماید در محدوده بهینه است. غلظت بالا می تواند خوردگی را تشدید کند.

طراحی سیستم:

سیستم را طوری طراحی کنید که نواحی راکد را که محلول های غلیظ می توانند در آن جمع شوند، به حداقل برسانید، زیرا این مناطق بیشتر در معرض خوردگی هستند.

تعمیر و نگهداری منظم:

بازرسی و نگهداری منظم سیستم را برای شناسایی و رفع علائم اولیه خوردگی انجام دهید.

کنترل دما و pH:

دمای عملیاتی و سطوح pH مناسب را حفظ کنید، زیرا این عوامل می توانند بر خورندگی محلول تأثیر بگذارند.

تصفیه آب:

اگر از آب برای رقیق کردن LiBr استفاده می شود، اطمینان حاصل کنید که برای حذف ناخالصی هایی که می توانند به خوردگی کمک کنند، تصفیه شود.

چه فلزاتی در مقابل محلول لیتیم برماید مقاوم هستند؟

مواد ویژه مقاوم در برابر خوردگی، مانند فولاد ضد زنگ و آلیاژهای مقاوم در برابر خوردگی، برای جابجایی و حاوی محلول های لیتیوم بروماید استفاده می شود.

محلول های لیتیوم بروماید به عنوان عامل خوردگی در بسیاری از فلزات شناخته شده است. برخی از فلزاتی که در محلول های لیتیوم بروماید در برابر خوردگی مقاومت نشان داده اند عبارتند از:

- آلیاژهای مس نیکل (آلیاژهای Cu-xNi)

- مس (مس)

- نیکل (Ni)

البته توجه به این نکته ضروری است که مقاومت به خوردگی این فلزات بسته به عواملی مانند غلظت محلول لیتیوم بروماید، دما و وجود سایر آلاینده ها می تواند متفاوت باشد.

هنگام انتخاب مواد برای استفاده در سیستم های تبرید لیتیوم بروماید (LiBr)، لازم است هم سازگاری شیمیایی با محلول لیتیوم بروماید و هم شرایط عملیاتی سیستم را در نظر بگیرید. در اینجا برخی از بهترین روش ها برای جلوگیری از خوردگی آمده است.

مقاومت در برابر خوردگی:

موادی را انتخاب کنید که مقاومت خوبی در برابر خوردگی در محلول های لیتیوم بروماید داشته باشند. آلیاژهای مس-نیکل و فولادهای ضد زنگ خاص (مانند 316L) به دلیل مقاومت در برابر خوردگی معمولاً مورد استفاده قرار می گیرند.

تحمل دما:

محدوده دمای عملیاتی سیستم را در نظر بگیرید. مواد باید در برابر دماهای پایین و بالا که معمولاً در تبرید تجربه می شوند بدون از دست دادن یکپارچگی ساختاری خود مقاومت کنند.

خواص مکانیکی:

اطمینان حاصل کنید که مواد انتخابی دارای خواص مکانیکی مناسب (مقاومت کششی، استحکام تسلیم و غیره) برای تحمل فشارها و بارهای موجود در سیستم هستند.

هدایت حرارتی:

برای اطمینان از انتقال حرارت کارآمد، از موادی با هدایت حرارتی خوب برای اجزایی مانند مبدل های حرارتی استفاده کنید.

قابلیت جوشکاری و ساخت:

موادی را انتخاب کنید که به راحتی جوش داده یا ساخته شوند تا نیازهای طراحی را برآورده کنند. این به ویژه برای قطعات سفارشی یا تعمیرات مرتبط است.

جلوگیری از خوردگی گالوانیکی:

از موادی استفاده کنید که سازگار هستند و از ترکیباتی که می تواند منجر به خوردگی گالوانیکی شود، مانند جفت کردن فلزات غیر مشابه در حضور الکترولیت اجتناب کنید.

تعمیر و نگهداری و بازرسی منظم:

حتی مواد مقاوم در برابر خوردگی ممکن است نیاز به نگهداری و بازرسی منظم داشته باشند. برای نظارت بر علائم سایش و خوردگی، یک بررسی معمولی انجام دهید.

نتیجه گیری:

از لحاظ انتخاب متریال از آنجا كه تیوب های استفاده شده در قسمت های absorber و generator چیلر كه بالاترین سطح تماس را با محلول LiBr دارند از جنس پایه مس ساخته شده اند، لذا از لحاظ آلیاژ انتخاب شده بالاترین مقاومت را در برابر خوردگی ایجاد می كند.

از آنجایی كه پارامترهایی مانند غلظت و دمای لیتیم برماید بر مقاومت به خوردگی فلزات در تماس با این محلول تاثیر زیادی می گذارد، لذا توصیه می گردد بررسی این پارامترها به صورت روزانه مورد پایش قرار بگیرد.

علاوه بر انتخاب متریال و پارامترهای دما و غلظت لیتیم برماید، اضافه كردن و تزریق بازدارنده های خوردگی مانند مولیبدات لیتیم و كرومات لیتیم و حفظ و كنترل درصد آنها طبق دستورالعمل ارائه شده تاثیر به سزایی در كنترل خوردگی فلزات در تماس با محلول LiBr را دارد.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.