خوردگی کاستیک

سود کاستیک (نمک سوزآور)

نمک سوزآور یا سود کاستیک یکی از پرکاربردترین ترکیبات یونی می باشد و در صنایع مختلف از جمله صنعت تصفیه آب، تولید کارتن و کاغذ، صنایع نفت و پالایشگاه ها، صنایع تولید آلومینیوم، صنایع غذایی، الکل سازی و شیشه مورد استفاده قرار میگیرد. این ترکیبات به شکل مایع و جامد و ورق های پرک شده، به رنگ سفید موجود می باشد. این ترکیب خاصیت باز بسیار بالایی داشته و همچنین قدرت حل شوندگی بسیار بالایی دارد و منجر به سوختگی شیمیایی در پوست و همچنین استفاده زیاد از آن در تجهیزات موجب خوردگی در تاسیسات می گردد.

خوردگی کاستیک

خوردگی موضعی ناشی از غلظت نمک های سوزآور (سود کاستیک) یا قلیایی که معمولاً در شرایط تبخیر یا انتقال حرارت بالا رخ می دهد. با این حال، خوردگی عمومی نیز می تواند بسته به قدرت محلول قلیایی یا سوزاننده رخ دهد.

مواد تحت تاثیر خوردگی کاستیک

در درجه اول فولاد کربن، فولادهای کم آلیاژ و سری 300SS

فاکتور های حیاتی

عوامل اصلی کمک کننده وجود مواد کاستیک (NaOHیاKOH) است. موارد زیر منابع کاستیک هستند:

- کاستیک گاهی اوقات برای خنثی سازی یا به عنوان یک واکنش دهنده به جریان های فرآیند اضافه می شود.

- گاهی اوقات به طور عمدی در غلظت های کم به آب تغذیه بویلر اضافه می شود یا ممکن است به طور ناخواسته در طی بازسازی مواد معدنی وارد شود.

- نمک های قلیایی نیز ممکن است از طریق نشت در کندانسورها یا تجهیزات فرآیند وارد جریان فرآیند شوند.

- برخی از واحدهای فرآیند از محلول های کاستیک برای خنثی سازی، حذف ترکیبات گوگردی یا حذف ترکیبات کلرید استفاده می کنند.

- یک مکانیسم متمرکز باید برای ایجاد قدرت کاستیک وجود داشته باشد.

- کاستیک ممکن است با خروج ازDNB، تبخیر و رسوب متمرکز شود.

واحدها یا تجهیزات آسیب دیده

- خوردگی کاستیک اغلب با بویلرها و تجهیزات تولید بخار از جمله مبدل های حرارتی همراه است.

- خوردگی موضعی تسریع شده می تواند در مبدل های پیش گرما، لوله های کوره و خطوط انتقال رخ دهد، مگر اینکه ماده کاستیک به طور موثر در جریان نفت مخلوط شود.

- واحدهایی که از مواد کاستیک برای حذف ترکیبات گوگردی از جریان محصول استفاده می کنند.

ظاهر و مورفولوژی آسیب

معمولاً با اتلاف موضعی فلز مشخص می شود که ممکن است به صورت شیارهایی در لوله دیگ بخار یا مناطق نازک شده موضعی زیر رسوبات عایق ظاهر شود.

رسوبات ممکن است فرورفتگی های خورده شده را پر کنند و آسیب های زیر را بپوشانند. کاوش نواحی مشکوک با ابزار تیز ممکن است لازم باشد.

کنده کنده شدن های موضعی ممکن است در امتداد لاین های آب که مواد خورنده در آن متمرکز می شوند، ایجاد شود. در لوله های عمودی، این ممکن است به صورت یک شیار محیطی ظاهر شود.

در لوله های افقی یا شیب دار، شیارهای خوردگی ممکن است در بالای لوله یا به صورت شیارهای طولی در طرفین مخالف لوله ظاهر شوند.

قرار گرفتن در معرض محلول پر قدرت کاستیک می تواند منجر به خوردگی عمومی فولاد کربنی بالای 79 درجه سانتیگراد و نرخ خوردگی بسیار زیاد بالای 93 درجه سانتیگراد شود.

پیشگیری / کاهش خوردگی کاستیک

در تجهیزات مولد بخار، با طراحی مناسب به بهترین وجه از خوردگی کاستیک جلوگیری می شود. با کاهش میزان کاستیک آزاد، با اطمینان از سیلاب و جریان آب کافی، با اطمینان از مدیریت صحیح مشعل برای به حداقل رساندن نقاط داغ روی لوله های بخاری، و با به حداقل رساندن نفوذ نمک های قلیایی تولید کننده به کندانسور، آسیب را می توان به حداقل رساند.

در تجهیزات فرآیندی، تأسیسات تزریق کاستیک باید طوری طراحی شوند که امکان اختلاط و رقیق شدن مناسب مواد سوزاننده را فراهم کند تا از غلظت مواد سوزاننده روی سطوح داغ فلزی جلوگیری شود.

فولاد کربنی و سری 300SSدارای مشکلات خوردگی جدی در محلول های سوزاننده با استحکام بالا در دمای 150 درجه فارنهایت (66 درجه سانتیگراد) هستند. آلیاژ 400 و برخی دیگر از آلیاژهای پایه نیکل نرخ خوردگی بسیار کمتری را نشان می دهند.

بازرسی و نظارت

برای تجهیزات فرآیند، ضخامت سنجUTبرای تشخیص و نظارت بر خوردگی عمومی ناشی از مواد کاستیک مفید است. با این حال، مکان یابی تلفات موضعی ناشی از خوردگی کاستیک ممکن است دشوار باشد.

نقاط تزریق باید مطابق باAPI 570بازرسی شوند.

می توان از اسکنUTو رادیوگرافی استفاده کرد.

تجهیزات تولید بخار ممکن است نیاز به بازرسی بصری با استفاده ازborescopeداشته باشند.

مکانیزم های مرتبط

خوردگی کاستیک به نام های کنده شدن های کاستیکی یا کنده شدن های تردی نیز نامیده می شود. یک مکانیسم مرتبط به عنوان خروج از جوش هسته ای (DNB) شناخته می شود، همانطور که در پوشش بخار بحث شده است.

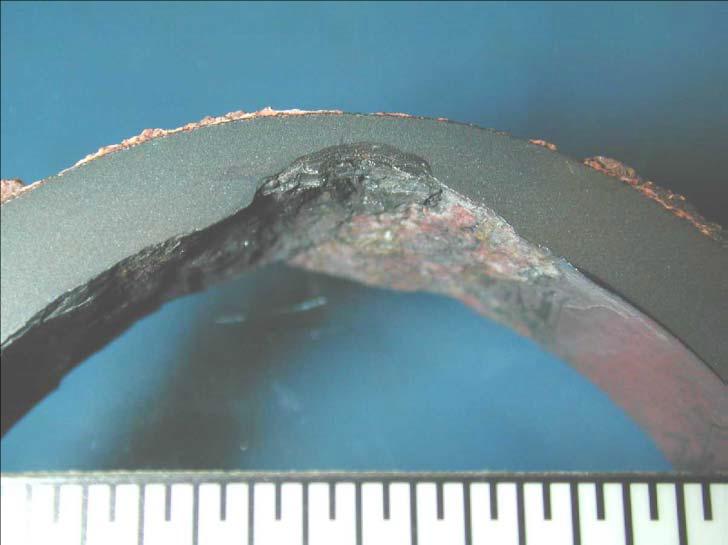

قطر داخلی رسوب بر روی لوله بویلرCSبا آسیب ناشی از خوردگی کاستیک

مقطع لوله در شکل حمله موضعی ناشی از خوردگی کاستیک را نشان می دهد

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.