خوردگی و رسوب آب کولینگ بر اساس API 571

خوردگی آب خنک کننده (Cooling Water Corrosion)

به خوردگی عمومی (General Corrosion) یا خوردگی موضعی (Localized Corrosion) فولادهای کربنی و سایر فلزات که ناشی از نمک های حل شده، گازها، ترکیبات آلی یا فعالیت میکروبیولوژیکی است، گفته می شود.

مواد مستعد این آسیب

فولاد کربنی، همه ی گریدهای فولادهای ضد زنگ، مس، آلومینیوم، تیتانیوم و آلیاژهای پایه نیکل.

فاکتورهای بحرانی این خوردگی

آ)خوردگی و رسوب آب خنک کننده ارتباط نزدیکی با یکدیگر دارند و بایستی با هم در نظر گرفته شوند. درجه حرارت سیال، نوع آب ( شیرین، لب شور(Brackish water)، شور) و نوع سیستم خنک کننده (یکبار گذر(Once-through)، گردش باز(Open circulating)، گردش بسته(Closed circulating))، مقدار اکسیژن و سرعت های سیال فاکتورهای بحرانی محسوب می شوند.

ب)افزایش درجه حرارت خروجی آب خنک کننده و یا دمای ورودی در سمت فرآیندی(Process side) سبب افزایش نرخ های خوردگی و همچنین رسوب گذاری می گردد.

پ)افزایش میزان اکسیژن سبب افزایش نرخ خوردگی فولادهای کربنی می گردد.

ت)اگر دمای سمت فرآیندی بالاتر از ۱۴۰ درجه فارنهایت (۶۰ درجه سانتیگراد) باشد، پتانسیل تشکیل رسوب در آب شیرین وجود دارد و با افزایش دمای فرآیندی و افزایش دمای ورودی آب خنک کننده این احتمال بیشتر می گردد. در مورد آب های شور اگر دما بیشتر از ۱۱۵ درجه فارنهایت (۴۶ درجه سانتیگراد) باشد، احتمال تشکیل رسوب به شدت افزایش خواهد یافت.

ث)رسوب گذاری ممکن است از رسوبات معدنی (سختی) ، لجن، مواد آلی معلق، محصولات خوردگی، لایه های اکسیدی، رشد میکروبیولوژیکی رخ دهد.

ج)سرعت های سیال بایستی به اندازه کافی بالا باشد تا بدین سبب رسوب گذاری به حداقل برسد اما گفتنی است که اگر سرعت سیال بیش از حد بالا باشد پدیده سایش را در پی خواهد داشت. بطور کلی محدوده میزان سرعت به جنس لوله و کیفیت آب بستگی دارد.

چ)سرعت های کم می تواند سبب افزایش خوردگی شود. در سیستم های آب شیرین و شور، سرعت های زیر fps۳ ( m/s۱) مستعد تشکیل رسوب و افزایش خوردگی هستند. اگر آب خنک کننده در کندانسورها/خنک کننده ها به جای اینکه در بخش لوله باشد بر روی بخش پوسته آن ها مورد استفاده قرار بگیرد، در نقاط مرده(Dead spots) و مناطق راکد(Stagnant areas)، خوردگی تسریع یافته (Accelerated corrosion) را شاهد خواهیم بود.

ح)فولادهای ضدزنگ سری ۳۰۰، می توانند در سیستم های آب شیرین و شور متحمل وقوع خوردگی حفره ای(Pitting corrosion)، خوردگی شیاری(Crevice corrosion) وSCCشوند.

خ)آلیاژهای مس/ روی می توانند در سیستم های آب شیرین و شور دچار روی زدگی(Dezincification) شوند. آلیاژهای مس/روی در صورت حضور آمونیاک یا ترکیبات آمونیوم در آب یا در سمت فرآیند، می توانند متحمل وقوعSCC شوند.

د)فولاد کربنیERWدر آب شیرین و شور ممکن است دچار خوردگی شدید ناحیه متأثر از حرارت و جوش گردد.

ر)تیتانیوم هنگام اتصال به مواد آندی تر ممکن است دچار تردی هیدریدی(Hydriding embrittlement) شود. بطورکلی، این مشکل در دماهای بالای ۱۸۰ درجه فارنهایت (۸۲ درجه سانتیگراد) رخ می دهد اما امکان وقوع در دماهای کمتر نیز وجود دارد.

واحدها و تجهیزات متأثر

خوردگی آب خنک کننده، در مبدل های حرارتی خنک کننده با آب(Water cooled heat exchangers) و برج های خنک کننده در همه ی کاربردهای صنعتی یک نگرانی محسوب می شود.

ظاهر و مورفولوژی این آسیب

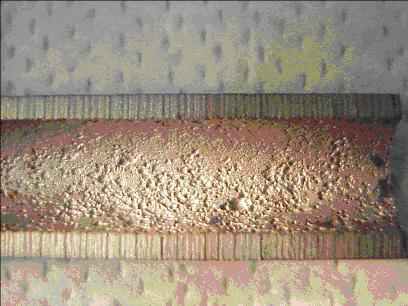

آ)خوردگی آب خنک کننده، می تواند منجر به وقوع شکل های مختلف آسیب شامل خوردگی عمومی، خوردگی حفره ای (شکل ۱)، خوردگی میکروبی(MIC)،SCCو تشکیل رسوب شود.

ب)در حضور اکسیژن حل شده، خوردگی عمومی یا یکنواخت فولاد کربنی اتفاق می افتد.

پ)خوردگی موضعی ممکن است ناشی از خوردگی زیر رسوبی، خوردگی شیاری یا خوردگی میکروبی باشد.

ت)رسوبات و شیارها میتوانند منجر به خوردگی زیررسوبی یا شیاری در هر کدام از مواد مستعد گردند.

ث)خوردگی موج دار یا صاف در ورودی و خروجی نازل ها و ورودی لوله ها ممکن است به سبب خوردگی ناشی از جریان(Flow induced corrosion)، فرسایش یا سایش باشد.

ج)خوردگی در مناطق جوشERWبه شکل شیار در طول خطوط ذوب جوش ظاهر خواهد شد.

د)برای تأیید و تشخیص نوع شکست(Mode of failure)، ممکن است آنالیزهای متالورژیکی نمونه های لوله ای نیاز باشد.

پیشگیری و کاهش

آ)خوردگی آب خنک کننده ( و تشکیل رسوب) می تواند توسط طراحی مناسب، عملیات و تصفیه شیمیایی سیستم های آب خنک کننده تحت پیشگیری قرار گیرد.

ب)طراحی به گونه ای صورت گیرد که دمای ورودی سمت فرآیندی زیر ۱۴۰ درجه فارنهایت (۶۰ درجه سانتیگراد) باشد.

پ)حداکثر و حداقل سرعت های آب مخصوصاً در سیستم های آب شور بایستی حفظ گردد.

ت)متالورژی اجزای مبدل حرارتی ممکن است به ارتقا و افزایش مقاومت داشته باشد. مخصوصاً در آب هایی با مقادیر بالای کلرید، سرعت کم، دماهای بالای فرآیند و نگه داشتن ضعیف شیمی آب

ج)تمیزکاری مکانیکی دوره ای قطر داخلی و خارجی لوله ها به جهت حفظ تمیزی سطوح انتقال حرارت، بایستی مورد اجرا قرار گیرد.

بازرسی و پایش

آ)آب خنک کننده بایستی برای متغیرهایی شاملpH، میزان اکسیژن، بایوساید باقی مانده(Biocide residual)، فعالیت بیولوژیکی، دمای خروجی آب خنک کننده، آلودگی هیدروکربنی و نشتی های فرآیندی که خوردگی و تشکیل رسوب را تحت تأثیر قرار می دهند، تحت پایش قرار گیرد.

ب)محاسبه دوره ای فاکتورهایU(اندازه گیری کارایی مبدل حرارتی) اطلاعاتی در مورد رسوب گذاری خواهد داد.

پ)جریان سنج های التراسونیک به جهت بررسی سرعت آب در لوله ها می تواند مورد استفاده قرار گیرد.

ت)بازرسی لوله ها به روشEC یاIRIS

ج)بررسی لوله های نماینده

مکانیزم های مرتبط

خوردگی گالوانیک ، CISCC ، MIC

شکل ۱- خوردگی آب خنک کننده بر روی قطر داخلی یک لوله مبدل حرارتی از جنس فولاد کربنی با دمای عملیاتی ۸۶ درجه فارنهایت (۳۰ درجه سانتیگراد)

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.