مدیریت صحیح خوردگی

مدیریت صحیح خوردگی

به طور کلی میتوان گفت که فرآیند خوردگی هیچ گاه متوقف نخواهد شد اما با به کار گیری یک برنامه مدیریت خوردگی میتوان تا حد زیادی آن را کنترل کرد. در واقع با پیادهسازی مدیریت خوردگی، سازمانها میتوانند به طور فعال برای بهبود روش طراحی، بهرهبرداری و نگهداری داراییهای حیاتی خود برنامهریزی کنند و در نتیجه هزینه کنترل آسیب و خرابیهای غیرمنتظره ناشی از خوردگی را کاهش دهند.

برنامه مدیریت خوردگی(Corrosion Management Plan):

برنامه مدیریت خوردگی (CMP) بخشی از سیستم مدیریت کلی تاسیسات است که با توسعه، اجراء، بررسی و نگهداری اصول فرآیند خوردگی مرتبط است. مدیریت خوردگی به مدیریت تهدیدات یکپارچگی مکانیکی ناشی از مکانیسمهای مختلف تخریب، خوردگی و شکست مواد می پردازد. رایج ترین رویکرد برای بهبود مدیریت خوردگی تجهیزات و داراییها، انجام یک بازنگری یکپارچگی و استفاده از محصولات مختلف آن برای ایجاد یا بهروزرسانی یک سند استراتژی مدیریت خوردگی است.

مزایایCMP

- شناسایی تهدیدات خوردگی

- بررسی چالشهای مهم خوردگی

- ارزیابی ریسک

- بهبود فرآیندهای عملیاتی (هسته ای، استراتژیک، تاکتیکی و اتمی)

- به کارگیری استراتژیهای کنترل و کاهش خوردگی

- اعمال نظارت و بازرسی خوردگی

- یکپارچگی تجهیزات

- بررسی و مدیریت عملکرد تجهیزات

بین منابع هیدروکربنها و مکانهای استفاده از آنها به عنوان سوخت، شبکه گسترده ای از زیرساخت های صنعت نفت و گاز وجود دارد. صنعت نفت و گاز شامل بخش های تولید، انتقال، ذخیره سازی، پالایش و توزیع است. خرابی در هر یک از این واحدها نه تنها بر عملکرد همان بخش، بلکه بر بخش های پایین دستی نیز تأثیر منفی می گذارد. به این معنی که زیرساخت های صنعت نفت و گاز به صورت پیوسته به هم وابسته هستند. به عنوان مثال، خرابی (شکست) در یک بخش تولید ممکن است بر خط لوله انتقال و بخش های پالایشگاهی در پایین دست تأثیر بگذارد.

مدیریت یکپارچگی خوردگی :

مدیریت یکپارچگی تضمین می کند که تمام دارایی ها و خطوط لوله در تمام طول عمر طراحی شده خود به طور موثر و کارآمد عمل می کنند. مدیریت یکپارچگی ممکن است به ترتیب به عنوان مدیریت یکپارچگی دارایی (AIM) و مدیریت یکپارچگی خط لوله (PIM) در صورت اعمال بر دارایی و خطوط لوله نیز شناخته شود. اجرای فرآیند مدیریت یکپارچگی مستلزم ارزیابی تمامی خطرات است. یکی از مخاطرات زیرساخت های نفت و گاز، پدیده خوردگی است. بنابراین، کاهش ریسک خوردگی جزء کلیدی مدیریت یکپارچگی است.

خسارات ناشی از خوردگی :

هزینه سالانه خوردگی در صنعت نفت و گاز ایالات متحده آمریکا بیش از 27 میلیارد دلار است ، که باعث می شود برخی هزینه جهانی سالانه خوردگی صنعت نفت و گاز را بیش از 60 میلیارد دلار تخمین بزنند. برای شرکتهایی که زیرساختهای نفت یا گاز دارند، نیاز به کاهش هزینههای مرتبط با خوردگی ضروری است. صنعت نفت و گاز در تلاش است تا احتمال بروز خرابی (شکست) در اثر خوردگی به صفر برسد. دستیابی به این هدف مستلزم ادغام چندین فعالیت است که در مراحل مختلفی از جمله طراحی، ساخت، راه اندازی، بهره برداری، تعمیر و نگهداری صورت میگیرد.

رهبری مؤثر و ابزارهای مدیریتی مناسب بایستی برای هماهنگی و ادغام فعالیت های انجام شده در مراحل مختلف وجود داشته باشد. این فعالیت ها ممکن است توسط افراد زیر انجام شود:

- طراحان زیرساخت های نفت و گاز

- مهندسان مسئول تجهیزات و زیرساخت های نفت و گاز

- مربیان و مربیان نیروی کار

- ناظران ساخت و ساز و تعمیر و نگهداری که در کارخانه ها و دکل ها کار می کنند

- مشاورانی که راهبردهای کنترل خوردگی را توصیه، توسعه و اجرا می کنند

- مهندسانی که تجهیزات و زیرساخت ها را بازرسی می کنند

- مجریان تحقیق و توسعه که دانش و بینش جدید را توسعه می دهند

در ادامه برخی از ابزارهای مدیریتی رایج از جمله روش5-M، بازرسی مبتنی بر ریسک (RBI) و ارزیابی مستقیم (DA) را برای کنترل خوردگی در صنعت نفت و گاز مورد بحث قرار گرفته است.

ابزارهای کنترل خوردگی در صنعت نفت و گاز:

متدولوژی5-M

خوردگی یک پدیده طبیعی است که نه می توان از آن اجتناب کرد و نه میتوان از آن جلوگیری کرد. با این حال، با استراتژی ها و ابزارهای مناسب، می توان آن را به گونه ای کنترل کرد که ضخامت مواد مورد استفاده از ضخامت کاهش یافته ناشی از خوردگی در طول عمر طراحی تجهیزات بیشتر شود. کلیدهای کنترل موثر و اقتصادی خوردگی به شرح زیر است:

- ارزیابی بهتر از خطرات خوردگی

- انتخاب روش های مقرون به صرفه برای کاهش خوردگی

- اندازه گیری کمی، تخمین، و نظارت بر نرخ خوردگی و/یا بازرسی ضخامت دیواره باقیمانده در فواصل زمانی منظم

- تعمیر زیرساختهای نفت و گاز به صورت پیوسته به طوری که تغییرات در برنامه مدیریت خوردگی یک بخش بر سایر بخشهای پایین دست تأثیری نداشته باشد.

- ادغام رویکردهای بالا به پایین و پایین به بالا

- درک بهتر مبانی شیوه ها و استانداردهای کنترل خوردگی

متدولوژی5-Mتمام فعالیت های کلیدی فوق الذکر را ادغام می کند.

اجزای متدولوژی5-M

متدولوژی5-Mاز پنج جزء مجزا شامل مدلسازی، کاهش، نظارت (پایش)، نگهداری و مدیریت تشکیل شده است:

مدل سازی :

عملکرد اولیه مدلسازی پیشبینی حساسیت و یا عدم حساسیت یک ماده معین به نوع خاصی از خوردگی (مکانیسمهای آسیب خوردگی(CDM)) در یک محیط معین و همچنین تخمین میزان نرخ خوردگی ماده در آن محیط معین است.

کاهش :

هدف کاهش، توسعه استراتژیهای کاهش است، اگر مدلسازی پیشبینی میکند که نرخ خوردگی بالا است، یعنی در این نرخ خوردگی حداقل ضخامت ماده مورد استفاده به عنوان مقدار مجاز خوردگی ناکافی است.

نظارت و پایش :

هدف از نظارت و پایش، اطمینان از عملکرد خط لوله به روشی است که مدل پیشبینی میکند و استراتژیهای کاهش کافی هستند.

نگهداری :

تمام این استراتژی های گفته شده اگر استراتژی های تعمیر و نگهداری خوب ایجاد و مورد اجراء قرار نگیرد، شکست خواهد خورد.

مدیریت :

مدیریت خوردگی استراتژیهای کنترل خوردگی (مدل سازی، کاهش، نظارت و نگهداری) را با انجام عملیات مدیریت یکپارچگی کلی یکپارچه می کند.

پیاده سازی متدولوژی5-M

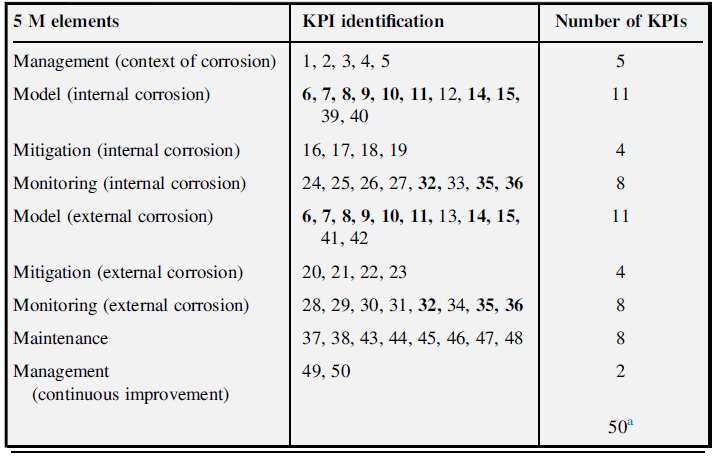

هر پنج عنصر باید برای کنترل موثر خوردگی در صنعت نفت و گاز اجرا شوند. برای تسهیل اجرای روش5-M، ایجاد شاخص های کلیدی عملکرد (KPI) مورد نیاز است. بررسی های صنعتی و تحلیل شکست 50 شاخص کلیدی عملکرد (KPI) را شناسایی کرده اند که جدول 1 نشان داده شده اند.

جدول 1- شاخص های کلیدی عملکرد (KPI) برای اجرای موثر و اقتصادی استراتژی های کنترل خوردگی

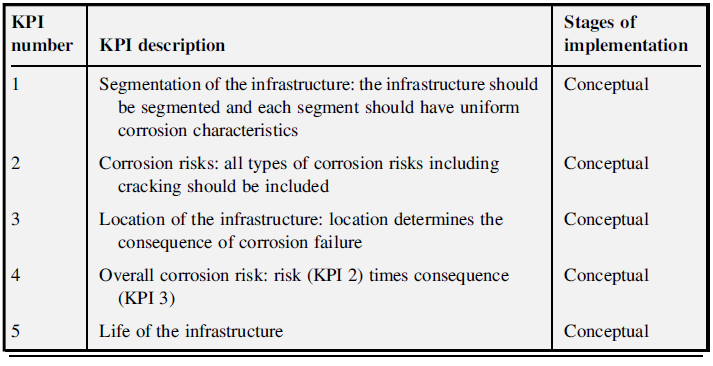

مدیریت – زمینه کنترل خوردگی

همه واحدها از منظر خوردگی برابر نیستند. خوردگی در یک واحد ممکن است قابل چشم پوشی باشد، در حالی که در واحد دیگر ممکن است خطرناک تلقی شود. برای مثال، کنترل خوردگی در یک خط لوله تولید گاز شیرین که در یک منطقه دورافتاده کار می کند ممکن است به اندازه یک خط لوله تولید گاز ترش که در یک منطقه پرجمعیت کار می کند مهم نباشد. بنابراین برای مدیریت خوردگی مهم است که «زمینه کنترل خوردگی» شود. زمینه کنترل خوردگی با استفاده از پنج (5)KPIایجاد می شود. جدول 2 اینKPIها و مراحل پیاده سازی آنها را تشریح می کند.

جدول 2_ ویژگی های شاخص های کلیدی عملکرد (KPIs) برای ایجاد زمینه کنترل خوردگی

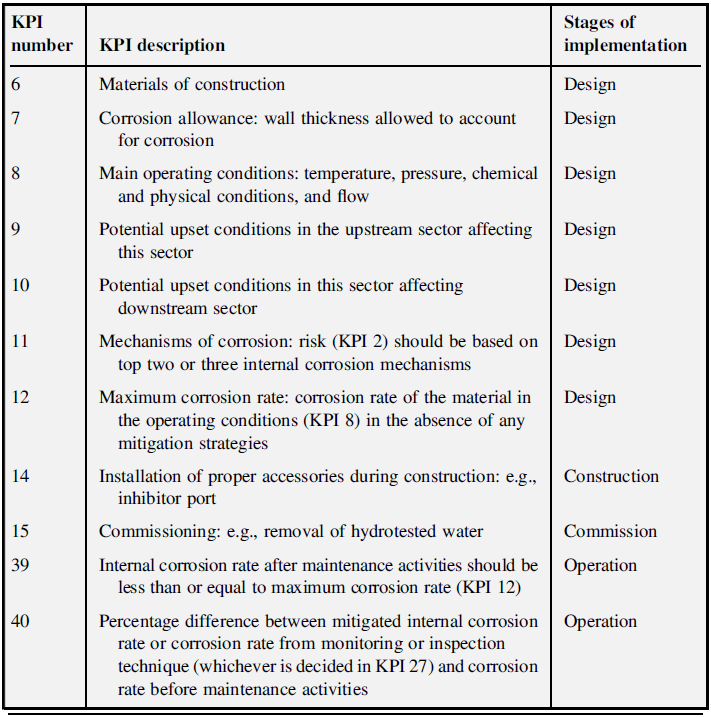

مدلسازی- خوردگی داخلی

مدلسازی یک نقشه راه یا دستورالعملی برای نشان دادن میزان تلفات مواد در طول زمان در اثر خوردگی داخلی است. نه (9)KPIبرای پیش بینی خوردگی داخلی استفاده می شود که در جدول 3 ارائه شده است.

جدول 3_ ویژگیهای شاخصهای کلیدی عملکرد (KPI) برای مدلسازی خوردگی داخلی

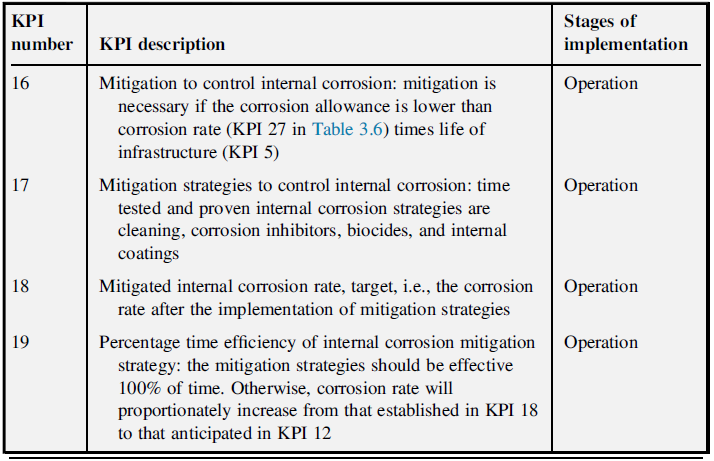

کاهش – خوردگی داخلی

اگر مدل نشان میدهد که ضخامت از دست رفته در اثر خوردگی از حد مجاز خوردگی در طول عمر طراحی زیرساخت بیشتر است، باید استراتژیهایی برای کاهش خوردگی اتخاذ شود. چهار (4)KPIبرای اجرای استراتژی های کاهش استفاده می شود که در جدول 4 نشان داده شده است.

جدول 4_ ویژگی های شاخص های کلیدی عملکرد (KPIs) برای کاهش خوردگی داخلی

گفتنی است که اینKPIها در هر استراتژی این متدولوژی برای خوردگی خارجی نیز مانند مطالب بیان شدخه برای خوردگی داخلی نیز تعیین گردیده است و در منابع علمی در دسترس هستند.

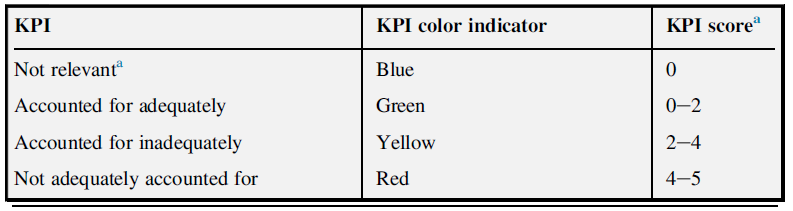

امتیاز دهی به شاخص های کلیدی عملکرد

وضعیت اجرای هرKPIرا می توان با شاخص های رنگی یا امتیازات یا هر دو نشان داد (جدول 5). با جمع نمراتKPI، می توان «امتیاز کلی» را تعیین کرد. با فرض اینکه برای همهKPIها حداکثر امتیاز 5 باشد، حداکثر امتیاز کلی ممکن 250 است. بر اساس امتیاز کلی و حداکثر امتیاز کلی ، درصد امتیاز برای خوردگی و کنترل خوردگی محاسبه می شود. به عنوان مثال، اگر امتیاز کلی برای یک دارایی 50 باشد، امتیاز کنترل خوردگی 80 درصد و امتیاز خوردگی 20 درصد است.

جدول 5_ امتیاز دهی به شاخص های کلیدی عملکرد

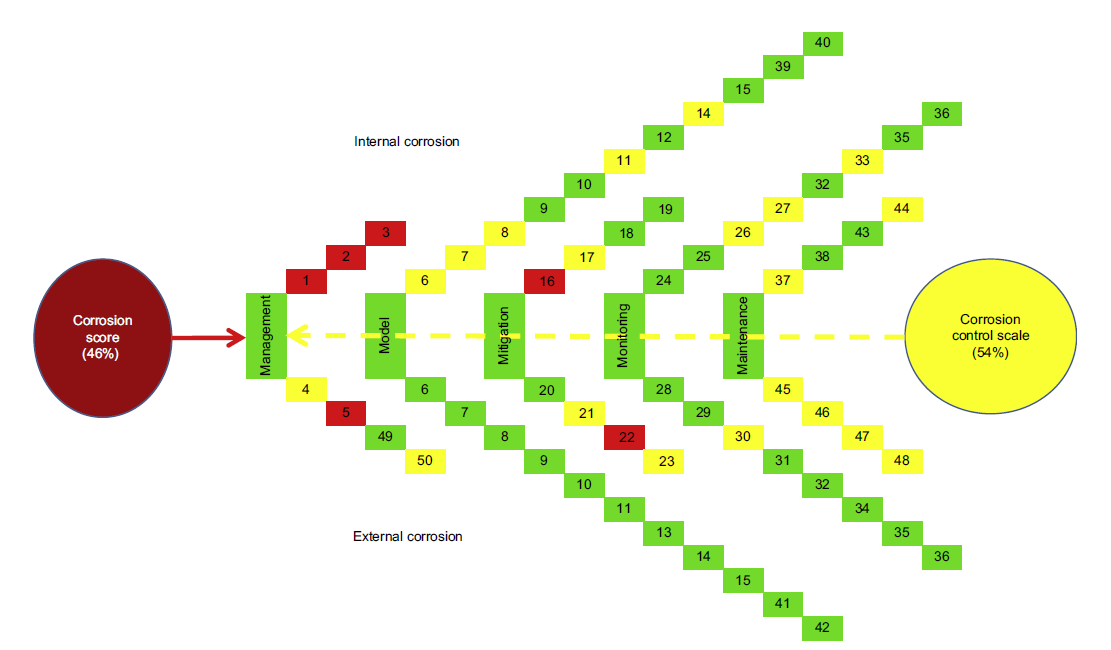

برای مثال در یک مطالعه موردی کاربرد این پنجاه KPIدر اجرای کنترل خوردگی موثر در خطوط لوله انتقال نفت و گاز ارزیابی شده است.

خط لوله مورد مطالعه در سال 1975 ساخته شده است و در سال 1976 برای انتقال میعانات، نفت خام شیرین و ترش غرب کانادا از سارنیا به مونترال به بهره برداری رسیده است. حداقل ضخامت دیواره خط لوله فولاد کربنی 6.35 میلی متر بوده است. شکل 1 وضعیت اجرای پنجاهKPIرا در این خط لوله نشان می دهد. به طور کلی خط لوله در شرایط عملیاتی ایمن و قابل اطمینان از منظر خوردگی است. نظارت بیشتر مدیریتی باعث افزایش بیشتر یکپارچگی خط لوله خواهد شد.

شکل 1_ وضعیت اجرای 50 شاخص کلیدی عملکرد در خط لوله انتقال نفت.

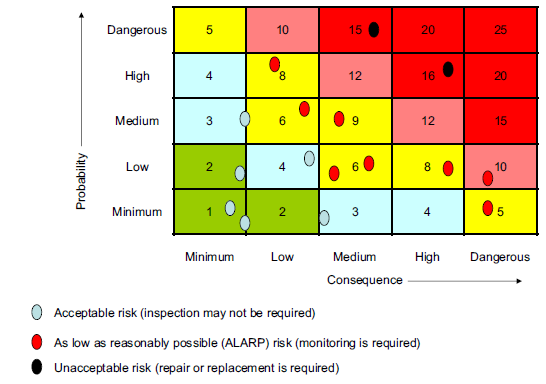

بازرسی بر مبنای ریسک (RBI)

RBIفرآیندی برای درک احتمال خطر و پیامد آن است. این فرآیند همه خطرات از جمله خوردگی، عوامل افزایش دهنده ریسک و مرحلهای که هر دارایی در آن قرار دارد (راه اندازی، بهره برداری یا بیشتر از مدت زمان طراحی شده) را شناسایی می کند. حاصلضرب ریسک و پیامد با استفاده از یک سیستم ماتریسی امتیازدهی می شود و امتیاز کلی ریسک تعیین می شود (شکل 2). بر اساس امتیاز ریسک، برنامه و دفعات بازرسی اولویت بندی می شوند و راه حل های مقرون به صرفه برای کاهش ریسک (به عنوان مثال، تعمیر یا تعویض) ایجاد می شود.

شکل 2_ کمی سازی ریسک

فرآیندRBIبه طور قابل توجهی تعداد مکان هایی را که باید بازرسی شوند کاهش می دهد، یعنی بازرسی فقط بر روی تجهیزات در رده پر خطر انجام می شود و هیچ بازرسی در رده کم خطر انجام نمی شود. بنابراین این فرآیند به طور قابل توجهی هزینه کنترل خوردگی را بدون افزایش خطر کاهش می دهد.

فرآیندRBIنه تنها برای تجهیزات و لوله کشیهای پالایشگاهی انجام می شود، بلکه می تواند برای هر نوع دارایی در صنایع نفت و گاز نیز مورد استفاده قرار گیرد.

ارزیابی مستقیم (DA)

به نوعی، اصل فرآیند ارزیابی مستقیم (DA) مشابه فرآیندRBIاست. در هر دو فرآیند، مناطق با بالاترین خطر شناسایی می شوند و توجه (عمدتاً بازرسی) روی مناطق با ریسک بالاتر متمرکز می شود. فرآیندDAدر درجه اول برای خطوط لوله نفت و گاز توسعه یافته است که با استفاده از فناوری بازرسی درون خطی قابل بازرسی داخلی نیستند.

فرآیندDAرا می توان برای ارزیابی خوردگی داخلی، خوردگی خارجی و ترک خوردگی ناشی از تنش خارجی استفاده کرد. تمام فرآیندهایDAچهار مرحله دارند:

1. پیش ارزیابی:در این مرحله تمام داده های مرتبط، تاریخی، ضروری و فعلی برای تعیین امکان سنجی انجام فرآیندDAجمع آوری می شوند. اگر داده ها کافی نباشد، فرآیندDAنمی تواند انجام شود.

2. بازرسی غیر مستقیم: در این مرحله از داده های جمع آوری شده برای پیش بینی شدت خرابی کلی بخش های مختلف خط لوله استفاده می شود. این مرحله همچنین شامل تقسیم بندی خط لوله با توجه به شرایط عملیاتی و مشخصات سطح آن است. بر اساس تجزیه و تحلیل، مکان های مستعد خوردگی در خطوط لوله شناسایی می شوند.

3. بازرسی مستقیم: در این مرحله مکان هایی که پیش بینی می شود خطر خوردگی بالاتری دارند (در مرحله 2) به طور غیرمخرب بازرسی می شوند.

4. پس ارزیابی: در این مرحله، تمام داده های جمع آوری شده در مراحل 1 تا 3 برای اولویت بندی استراتژی های کاهش، نگهداری یا تعمیر مورد تجزیه و تحلیل قرار میگیرند. همچنین در این مرحله زمان بازرسی بعدی نیز تعیین می شود.

وضعیت فعلی و توسعه آینده مدیریت خوردگی

امروزه توجه نظارتی، عمومی، محیط زیست و رسانه ها به صنعت نفت و گاز در سطح بالاتری قرار دارد. به طور کلی نه تنها حفظ خطر ناشی از خوردگی در سطح پایین مهم است، بلکه مهم است که نشان داده شود که خطر در سطح پایین نگه داشته می شود. برای رسیدن به این هدف، اهمیت مدیریت خوردگی به طور فزاینده ای رو به رشد است. ضروری است که صنعت نفت و گاز همچنان به استفاده از ابزارهای مدیریتی کنترل خوردگی و بهبود تدریجی آنها ادامه دهد. فن آوری های به روز و مدرن برای پیشرفت در این زمینه (به عنوان مثال، دوره آموزشی آنلاین) موجود است و در حال استفاده است. پیش بینی میشود استفاده از فناوری های مدرن در پیاده سازی ابزارهای مدیریتی همچنان رو به رشد خواهد بود.

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.