مکانیزم های خوردگی سولفيد هيدروژن

خوردگی سولفيد هيدروژن

سولفید هیدروژن در محدوده دماها و فشارهای مورد استفاده در سيستم های بهره برداری نفت و گاز، گازی تقريباً پايدار است، اگرچه در حضور اكسيد كننده های قوی همچونO2و+ Fe3می تواند به گوگرد عنصری تبديل گردد كه معمولاً اين پديده در خطوط لوله گاز با فشار بالا و يا تأسيسات ذخيره اتفاق می افتد.

سولفيد هيدروژن در غلظت های بالاتر از 80 درصد نيز در برخی از مخازن نفت و گاز ديده می شود.اين گاز، اسیدی است و به آسانی در آب، در دماها و فشارهای توليدی مختلف حل شده، محلولهای الكتروليتی اسيدی كه خورندگی بالايی را برای فلزات و آلياژها به همراه دارند، تشکیل خواهد داد. خوردگی ناشی از گاز سولفيد هيدروژن اساساً ماهيت الكتروشيميايی دارد.

خوردگی فولاد توسط سولفید هیدروژن(H2S)

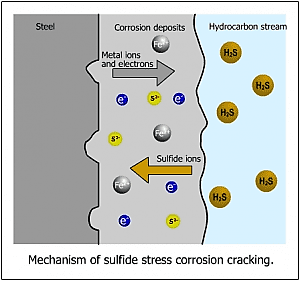

واکنش بين گاز سولفید هيدروژن و آهن باعث به وجود آمدن فيلم سیاه رنگ سولفید آهن می گردد.ميزان فيلم تشكیل شده، نقش بسیار موثری در تعیین سرعت خوردگی دارد. درpHبين 3 تا 5، اين فیلم محافظ است و درpHكمتر از 2، اين لايه حل می گردد. افزايش غلظتH2H2S، در تشکیل فيلم موثر است. اگرSبه عنوان تنها عامل خورنده در محیط در کنار آب قرار گیرد، فرآیند خوردگی می تواند در اشکال مختلفی همچون تاول های ریز هیدروژنی یا خوردگی حفره ای و یا ترک دار شدن ظاهر گردد. هنگامی که فولاد در تماس با آب حاوی H2S قرار می گيرد، خورده شده و در سطح آن، هيدروژن توليد می شود. خوردگی فولاد در محيط ترش مطابق با شکل زیر رخ می دهد.

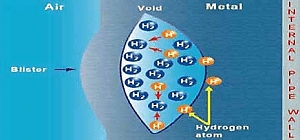

سولفید هیدروژن از ترکیب اتم های هيدروژن و تشکیل هیدروژن مولكولی جلوگيری می کند و موجب جذب اتم های هیدروژن به درون فولاد می شود. در دماهای پایین(T> 200درجه سانتیگراد)، این اتم ها می توانند در عيوب موجود در ساختارهای فلزی تجمع يابند. تخریب های ناشی از هیدروژن مرطوب شامل تاول هيدروژنی و ترک های ناشی ازH2Sاست.

تاول های هیدروژنی

در صورت وجود ناخالصی های سولفيد منگنز، اتم هیدروژن می تواند در فولاد نفوذ كرده و با تجمع در پشت ناخالصی ها، تشکیل مولكول هیدروژن دهد. با ادامه توليد هیدروژن مولكولی، تاول هيدروژنی توليد می شود. تاول ها معمولاً موازی سطح و در یک سوم ضخامت دیواره و نزديک سطح در معرض سیال فرایندی قرار دارند. تاول های هيدروژنی نزديک سطح در فولادهای با استحکام پایین معمولاً به صورت بادكردگی سطحی قابل مشاهده هستند(شكل زیر).

انواع ترک ناشی از خوردگی سولفید هیدروژن

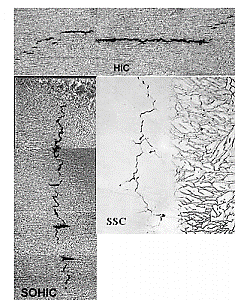

ترک های خوردگی ناشی از گاز سولفید هیدروژن در 3 نوع، ترک های تنشی سولفیدی(SSC)، ترک های القايی هيدروژن (HIC) و ترکیب اين دو نوع يعنی، ترک های تنشی القايی هيدروژن در جهت مشخص(SOHIC)رخ می دهد(شكل زیر).

.

.

ترک های تنشی سولفیدی(SSC)

ترک های تنشی سولفيدی(SSC)، در نتيجه ترکیب تنش های کششی باقيمانده ياH2اعمالی و خوردگی در حضور آب وSرخ می دهد. اين نوع ترکیب ها به دلیل تُردی فلز، كه ناشی از نفوذ هیدروژن های اتمی توليد شده در طی فرآيند خوردگی است، به وجود می آيد.

ترک های القايی هيدروژن(HIC)

اتم هاي هيدروژن توليد شده در واكنش خوردگی كه به داخل فلز نفوذ كرده اند، هنگامی كه به یک عيب ساختاری و يا حفره می رسند، در آن قسمت تجمع يافته و تشکیل هیدروژن مولکولی می دهند. در این حالت، فشار در نقطه تجمع بالا می رود. با افزايش فشار، تنش در اين نقاط زياد شده و ترك به وجود می آيد كه به اين ترک ها، ترک های القايی هيدروژن(HIC) می گويند.

ترک های ترکیبی(SOHIC)

ترک هایSOHICترکیبی ازHICوSSCهستند که به صورت ترک های كوچكی تقریبا عمود بر تنش(اعمالی يا باقيمانده)بوده و پلكانی شکل هستند. اين ترک ها در فلز پایه نزديک (منطقه متأثر از حرارت – قسمتی از فلز جوش است كه در آن اگرچه فلز پايه ذوب نشده است اما ساختار و دانه بندی آن در اثر حرارت ناشی از جوشكاری تغییر يافته است) و يا در خودHAZاتفاق می افتد.

منبع: مديريت خوردگی ناشی از گاز سولفيد هيدروژن در صنايع نفت و گاز. هادی ابراهیم فتح آبادی. ماهنامه علمی - ترویجی اکتشاف و تولید نفت و گاز/ شماره 109 / بهمن ماه 1392

اشتراک گذاری :

دیدگاه خود را ارسال کنید

نشانی ایمیل شما منتشر نخواهد شد.