Anti-corrosion metal coatings

Coating

Another way to protect metal from corrosion is to use corrosion-resistant coatings. Coating refers to layers of thin materials that are coated on the surface of the metal to achieve goals such as improving surface resistance, improving corrosion resistance, aesthetic appearance and thermal insulation. Usually, the purpose of coating the metal is to create a barrier to the corrosive environment, so that access to the metal surface is difficult for aggressive ions and corrosion reactions do not occur. The types of coatings used are divided into four groups: conversion coatings, metal coatings, organic coatings and inorganic coatings.

Anti-corrosion metal coatings

Any type of metal that can be deposited electrically, chemically and mechanically can be used as a protective coating. These types of coatings are divided into two categories in terms of material and properties.

A)Resistant, noble (cathodic) coatings: such as nickel, silver, copper, lead and chromium. The most important disadvantage of these coatings is the rapid destruction of the base metal due to the presence of porosity in the coating, which is also largely eliminated by filling the pores of the coating and increasing its thickness. These types of coatings ideally provide good protection against corrosion, because their corrosion resistance is usually higher than that of the base metal.

B)Destructive (anodic) coatings: These types of coatings are made of aluminum, cadmium, tin and zinc and are coated on the surface of the steel. In this case, even if there is a hole in the coating, the anode and base metal coating are cathodeed and no problem occurs. (The base metal is protected by cathodic protection) In general, the thicker the coatings, the longer the protection period will be.

Anti-corrosion metal coatings

The important point in these coatings is their thickness, the greater the protection period, and another issue is electrical conductivity, the higher the area of cathodic protection applied.

The most important methods for creating metal coatings are:

Melted immersion method, electroplating, metal spraying, cementation, gas phase reaction, roller rolling, casting and vacuum deposition.

The most important metals used for coating are: zinc, tin, cadmium, nickel, lead, chromium, aluminum, silver and copper.

Galvanized Zinc Coatings

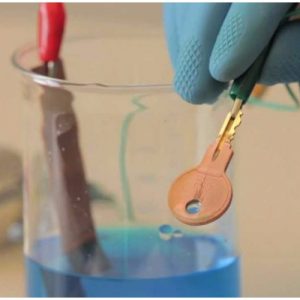

Galvanizing is the coating of iron and steel with zinc. Galvanizing is done in various ways. One of these methods is electroplating. In this method, the part to be coated is placed as the cathode and the zinc metal is placed as the anode. Another method of galvanizing is to use molten metal or molten zinc. Zinc has a low melting point.

In hot-dip galvanizing, the part is immersed in a bath of molten zinc. This process causes a layer of zinc to cover the surface of the metal. This process is used to galvanize galvanized pipes used in various industries, in home plumbing and water supply, etc.

The thickness of the zinc coating varies from a few microns for decorative purposes with limited corrosion resistance to coatings thicker than 25 microns with the ability to protect against corrosion for a long time. Coatings thicker than 25 microns are created by the hot-dip method or by spraying zinc on the base metal.

Tin coatings:

Tin is a metal that is naturally easily oxidized and becomes resistant to the atmosphere through the formation of oxide and is well stable in highly corrosive environments such as acids, salts, etc. Tin coatings are created by immersion in molten metal, plating, spraying on the base metal. This type of coating is widely used in the food industry and food container manufacturing. Since tin coatings prepared by plating or electrolysis have greater uniformity than coatings prepared by immersion. Therefore, very thin coatings are prepared today by plating.

Cadmium coatings:

These coatings are created on steel by plating. Cadmium is much more expensive than zinc. Cadmium coatings are more widely used than zinc coatings due to their transparent metallic appearance. These coatings are more resistant in humid environments. However, in different weather conditions, the resistance of cadmium coatings is less than zinc coatings of the same thickness. In aqueous environments, cadmium coatings are resistant to strong alkaline environments, unlike zinc coatings. However, these coatings are corroded in dilute acids and ammonia. Due to the toxicity of cadmium salts, these coatings should not be used in contact with drinking water or food products. Cadmium coatings are commonly used in steel bolts and nuts.

Nickel Coatings:

Nickel coatings are usually prepared by electroplating, in which nickel is deposited directly on steel, but in most cases, nickel is deposited on a copper substrate. The copper intermediate coating allows the nickel coating to adhere better and more easily to the steel surface. This reduces the thickness of the nickel coating, which is more expensive than copper, and the resulting coating will ultimately have fewer pores or voids.

In corrosive environments, corrosion of a nickel coating on a layer of copper is faster than if the nickel coating were deposited directly on steel. This is because copper corrosion products escape through the pores in the nickel coating, destroying the coating.

Since porosity is an important factor in the lifespan and quality of nickel coatings, it is always necessary to keep its thickness at the minimum required, depending on the environmental conditions. For example, when this coating is used on the internal surfaces of industrial parts, thicknesses of about 0.008-0.013mm will be sufficient. However, if the coating is on the external surfaces of the parts, the thickness is about 0.025-0.25mm.

Nickel coatings are sensitive in industrial environments and lose their luster and become dull or smoky, which is caused by the formation of a layer of nickel sulfate. Usually, to fix this, a thin layer of chromium with a thickness of 0.0002-0.008mm is created on the nickel coating.

Lead coatings:

Lead coatings on steel are created by immersion in the melt or by electroplating. In the immersion method, some tin is added to the lead coating to make it adhere better and stronger to the steel. If the amount of tin in the molten lead reaches about 25%, the resulting coating is called lead tin. Lead or tin-lead alloy coatings have relatively good resistance to atmospheric corrosion. The use of lead coatings in equipment that comes into contact with drinking water or food products is not recommended, because even small amounts of corrosion products are toxic.

Chrome coating:

The most important methods of creating a chrome coating are electroplating methods, chrome plating and vapor deposition. Chrome plating is the newest and most advanced method of creating a chrome coating based on the reaction of chromium halogens on metal surfaces. However, the industry uses more electroplating. In order to prevent corrosion of metals, it creates a thin coating of chromium and chromium oxide on their surface.

Aluminum coating:

Aluminum coating is used to protect steels and some aluminum alloys. Such coatings are used to reduce corrosion and beautify and modify the appearance of most metal and non-metal parts. In coating steel with aluminum, the method of immersion in molten or spraying is often used. Usually, in the hot dip method, some silicon is added to the melt to prevent the coating from becoming brittle. The thickness of aluminum coatings is often around 0.025-0.075mm. Aluminum coatings are usually applied by hot dip method in very hot environments such as heaters and car exhausts where oxidation is likely to occur.

Aluminum coatings that are applied by spraying method must be sealed with organic coatings (paints, varnishes) to have good corrosion resistance in corrosive environments. The thickness of aluminum coating in the spraying method is around 0.08-0.2mm. To prepare aluminum coatings by the diffusion method known as calorification, the desired piece is rolled in a solution of aluminum powder and aluminum oxide and small amounts of ammonium chloride at a temperature of about 1000 degrees Celsius in a hydrogen environment, which results in a coating of aluminum on its surface. This coating has good resistance to oxidation at high temperatures and in the atmosphere. This coating is sometimes used to protect gas turbine blades (made of nickel alloy) against oxidation at high temperatures.

Silver plating:

Silver plating is often applied by electroplating and sometimes by plating on metal surfaces. Parts made of copper, brass, and nickel-silver alloys are usually silver-plated. Silver plating is widely used in household appliances, chemical equipment, and electrical appliances.

Copper plating:

Copper plating is applied by electroplating or immersion, the main application of copper plating is as an intermediate coating (creating chromium coatings on copper and nickel). Copper plating is also used as a decoration for steel or zinc alloy parts (such as door handles and household appliances), and sometimes these coatings are used to protect against erosive corrosion.

share :

Submit your opinion

Your email address will not be published.