Effect of chlorine ions on stainless steels

Introduction

Given the importance of corrosion caused by chlorine ions on stainless steels used in industry (mostly AISI 306 and AISI 316), a report is presented on how these parameters affect the corrosion of stainless steels and the parameters affecting their corrosion rate, as well as the acceptable limits of chlorine ion levels in water and the differences in the effects of free chlorine and chloride on corrosion of corrosion-resistant steels.

Free chlorine

This chlorine is used to disinfect water tanks and facilities. This parameter should be between 1 and 3 parts per million (ppm) in the water. Free chlorine refers to the amount of chlorine that has not yet combined with the water to effectively disinfect contaminants.

This particular type of chlorine is very important for regulatory purposes, because if you want to disinfect the water in the system, it is essential to monitor this parameter regularly. If there is not enough free chlorine in the water, it will not be able to get rid of bacteria and other contaminants that have accumulated.

When measuring the free chlorine content of the water, make sure that the values are between 2 and 4 ppm. This form of chlorine is very different from other types of chlorine because it has not yet been used, which makes it important for disinfection purposes. However, it is necessary to know enough about the other two types of chlorine to better understand how to maintain the proper chemical balance in utility water or wastewater treatment facilities.

Combined chlorine

This is the chlorine produced during the water treatment process. It has a lower disinfecting ability than free chlorine. Combined chlorine is a type of chlorine that is produced during disinfection.

During this process, when chlorine combines with contaminants in the water, it creates combined chlorine. When the chlorine ions in the water are measured, the combined chlorine content of the water should be less than 0.5 ppm.

The presence of any combined chlorine in the water means that free chlorine is already involved with some of the contaminants in the water and is being broken down. Clean, fully disinfected water will have zero combined chlorine. If the proper amount of free chlorine is always maintained in the water supply, you will rarely have combined chlorine in the water.

Total chlorine

This type of chlorine includes the sum of free chlorine and combined chlorine. To help explain the differences, take a look at this simple formula for chlorine:

FC(free chlorine) + CC(combined chlorine) = TC(total chlorine)

When chlorine gas (CL2) is added to the cooling water, it reacts with the water to form hypochlorous acid (HOCL) and hypochlorite ion (OCL-). Together, these compounds are called free chlorine.

When free chlorine begins to react with contaminants in the water, such as nitrogen and ammonia, it becomes combined chlorine.

This form of chlorine is not as effective at disinfecting as free chlorine. The goal is to ensure that the water is disinfected and that your free chlorine levels are controlled.

For example, if your free chlorine and total chlorine levels are the same, then there is no combined chlorine (or used chlorine) in your water. If your total chlorine level is higher than your free chlorine level, the difference between the two levels is the combined chlorine.

Chloride

Chloride is naturally present in drinking water and ranges from less than 10 mg/L to more than 200 mg/L. Chloride is not an oxidizer or biocide. Its most common form is sodium chloride (NaCl). Seawater is about 3% sodium chloride, although other chloride compounds are also present. Nickel Institute guidelines for continuous exposure at neutral pH and ambient temperatures allow chloride levels of 200 ppm for 304, 1000 ppm for 316, and 3600 ppm for 2205 duplex.

Pure chlorine

Pure chlorine (CL2) exists as a molecule in the gaseous form (Cl2) and when dissolved in water reacts with it to form mainly hypochlorous acid (HOCl):

Cl2 + H2O ↔ HCl + HOCl

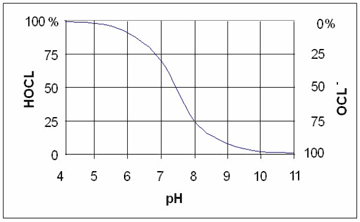

Depending on the pH of the water (pictured below), hypochlorous acid (HOCl) partially dissociates into the hypochlorite ion (–OCl). Both hypochlorous acid and hypochlorite disinfect water, but hypochlorous acid is a more effective disinfectant.

Figure 1: Graph of the effect of pH on the production rate of OCL- and HOCL from chlorine gas (CL2)

Stainless Steel 304

A very attractive metal with a clean surface and low maintenance costs, it is the most common form of stainless steel used worldwide. This is due to its high corrosion resistance and low price.

304 stainless steel contains 16 to 24 percent chromium and up to 35 percent nickel, as well as small amounts of carbon and manganese. The most common composition of 304 stainless steel is 18 percent chromium and 8 percent nickel.

This alloy can resist corrosion from most oxidizing acids. This durability makes it easy to clean and therefore ideal for kitchen and food industry applications.

304 stainless steel has one weakness, and that is that it is sensitive to chlorinated solutions or salty environments such as the beach. Chloride ions can cause corrosion pitting in areas of the metal that extend beneath the chromium oxide layer.

Stainless Steel 316

The second most commonly used stainless steel alloy. This grade often has similar physical and mechanical properties to 304 and contains similar elements. The key difference is that 316 contains 2 to 3 percent molybdenum. This additive increases corrosion resistance, especially against chlorides and other industrial solvents.

316 stainless steel is commonly used in many industrial applications that involve chemical processes as well as salty environments such as coastal and open areas exposed to common de-icing salts.

Other grades of 300 stainless steel can also contain up to 7 percent molybdenum, which will provide better chlorine resistance, but this very high resistance is only necessary when the specific industry or environmental conditions are very high in chlorine.

Duplex stainless steel

A family of stainless steels. These types of stainless steels are called duplex (or austenitic-ferritic) grades because their metallurgical structure consists of two phases, austenitic (FCC cubic lattice) and ferrite (BCC cubic lattice) in more or less equal proportions. They are designed to have better corrosion resistance, especially chloride stress corrosion cracking and chloride pitting corrosion, and higher strength than standard austenitic stainless steels such as AISI/304 or AISI/316. The main difference between these stainless steels and austenitic stainless steels is that duplex steels have a higher chromium content of 20-28%, up to 8% more molybdenum, up to 5% less nickel, and 0.5% less nitrogen.

Chloride Corrosion

When using stainless steel in applications containing chloride, it is important to understand the challenges associated with this compound. The purpose of this article is to provide an overview of chloride corrosion, focusing on what chloride-induced corrosion looks like, acceptable parameter values, and how the corrosion resistance of different alloys compare.

Chloride Attack

A passive layer and a protective, often reductive, shield are formed on the metal surface when the chromium in stainless steel comes into contact with oxygen in the air. However, this layer is quite vulnerable to chemical attack by chlorides.

The chlorides react with chromium to form highly soluble chromium chloride (CrCl3), a reaction that removes chromium from the passive layer, leaving only the active iron.

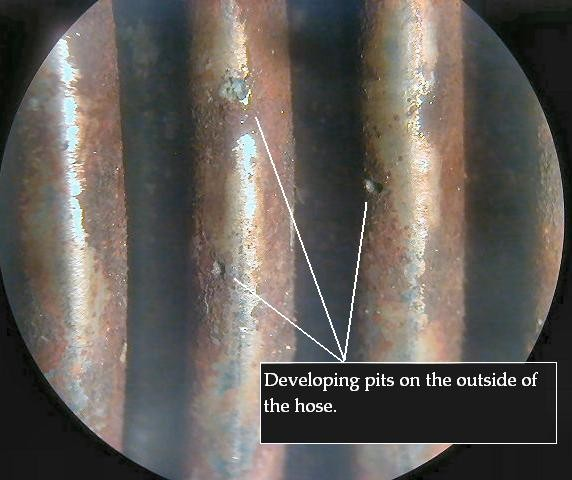

As the passive layer is reduced, the chlorides penetrate the surface of the stainless steel, forming spherical pits in the wall. These pits act as stress concentrators and increase the risk of stress cracking, ultimately leading to failure and cracking. The main cause of pitting in stainless steel is often acidic chlorides.

Figure 2: View of pitting corrosion in stainless steel caused by chloride ions

Chloride Ion Acceptance Limits

304 stainless steel has been used successfully in fresh water containing chloride ions up to 100 ppm without rusting. The same limitations may apply to 321 stainless steel, as its chromium content is similar to 304 and 304L.

Cl2 levels in the 100 ppm range may cause crevice corrosion and pitting corrosion for these alloys, especially in marine environments. Exposure to chloride levels above this, as always occurs in marine environments, will exacerbate the aforementioned corrosion.

For higher chloride levels up to about 2000 ppm, 316 or 316L stainless steels are used without causing corrosion. The addition of molybdenum increases resistance to pitting corrosion.

Corrosion by Free Chlorine

The effects and severity of corrosion on stainless steel vary greatly between the different forms of chlorine ions, including free chlorine (Cl2) and chloride. Free chlorine is a strong oxidizer that is added to well water, drinking water, facility cooling waters, etc. to kill bacteria and promote any chloride corrosion of stainless steels.

To illustrate how much more aggressive free chlorine is, take a look at these limitations. 304, 304L and 321 can handle water containing up to 2 ppm free chlorine, and 316 stainless steels will tolerate up to 4 ppm free chlorine to prevent corrosion.

Choosing the Right Stainless Steel

Recognizing the challenges posed by chloride ions, molybdenum (Mo) has been added to stainless alloys such as 316 and 316L to increase resistance to chloride corrosion, and high-nickel alloys such as Hastelloy C-276 have shown good resistance. Hastelloy is one of the most resistant alloys available to this type of corrosion.

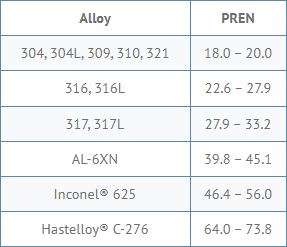

When solutions containing chloride ions are used in contact with stainless steels, pitting resistance equivalent numbers (PREN) can be used to determine which alloy is most suitable for the solution. This is a theoretical method for comparing the pitting corrosion resistance of different types of alloys, based on their chemical composition.

PREN = %Cr + 3.3(%Mo) + 16(%N)

The table below compares the PREN values for common alloys. The higher the PREN, the better the alloy's resistance to chloride ion-induced pitting corrosion.

Table 1: Classification of the strength of different stainless steels against pitting corrosion caused by chloride solution

Note that a PREN of 32 is considered the minimum value for resistance to seawater puncture.

It is important to note that the presence of moisture can significantly exacerbate the corrosive effects of these ions on stainless steels. Stainless steel is vulnerable to high humidity conditions in waters with high chlorine concentrations because moisture acts as a catalyst in creating a corrosive environment and is a key factor in the development of stress cracking. This is why stainless steel is not typically used in applications exposed to seawater or marine environments, as continuous exposure to these waters increases the likelihood of stress cracking.

While high humidity is an important factor in corrosion along with high chlorine concentrations, temperature must also be considered. It is important to understand that higher temperatures exacerbate the corrosive effect of chlorides on metals.

Difference Between Chlorine and Chloride Parameters in Stainless Steel Corrosion

Selecting the correct grade of stainless steel for a tank, pipe, or process vessel requires minimal information about the temperature, pH, and chemical composition of the solution. One of the most important chemical compositions is the amount of chloride (salt) and free chlorine present in the solution. Analysis reports often show the concentration in milligrams per liter (mg/L) or sometimes in parts per million (ppm).

Difference between chlorine and chloride

- Chlorine is a toxic, greenish-yellow gas that dissolves readily in water and produces a powerful disinfectant or bleaching agent. The strength of a bleach solution is sometimes measured by "available chlorine." Utility water is usually treated with dilute hypochlorite solutions that produce a few parts per million (ppm) of chlorine. This acts as a strong biocide and oxidizer. Drinking water is usually treated to produce a residual of 0.2 to 0.5 mg/L of chlorine. (Other disinfection methods, such as chloramine or ozone, are also available.)

Chlorine attacks stainless steels very aggressively. The Nickel Institute guidelines for continuous exposure at ambient temperature (~20°C) and neutral pH (pH~7) are that 304 can handle 2 ppm chlorine and 316 can handle ~5 ppm chlorine. In alkaline solutions (pH>7) higher concentrations of chlorine may be used. When injecting concentrated chlorine into pipes or tanks, the material must be well mixed, otherwise concentrated flows will occur in downstream elbows or tank walls near the inlet, causing a build-up of concentrated chlorine solution.

Much higher concentrations can be used for short periods, the American Water and Wastewater Association allows 25 ppm for 24 hours for emergency disinfection. The food industry can use up to 100 ppm in hot water for a few minutes and then rinse or passivate. This is an effective biocide because the kill rate is dependent on (exposure time) * (biocide concentration), and stainless steel is resistant to relatively short exposures and high concentrations of chlorine. - Chloride is an oxidizer and not a biocide. The Nickel Institute guidelines for continuous exposure of stainless steels to neutral pH and ambient temperature solutions containing chlorine allow 200 ppm chloride for 304 stainless steel surfaces, 1000 ppm for 316 and 3600 ppm for 2205 duplex. But let's assume that the surface is passivated. In alkaline environments (pH > 7) higher chloride levels can be tolerated. Higher temperatures reduce the allowable chloride levels. Temperatures above 60°C are not recommended for 304 or 316 because of the risk of sudden failure due to chloride stress corrosion cracking. The result is that chlorine and chloride are different forms of the same element but have very different effects on stainless steel. Chlorine is a bleach and stainless steels can only be exposed to a few ppm continuously. Chloride is part of the salt in natural waters and even 304 can cope with a few hundred ppm at ambient temperature and pH ~ 7.

Effect of Temperature on Chloride Ion Corrosion of Stainless Steels

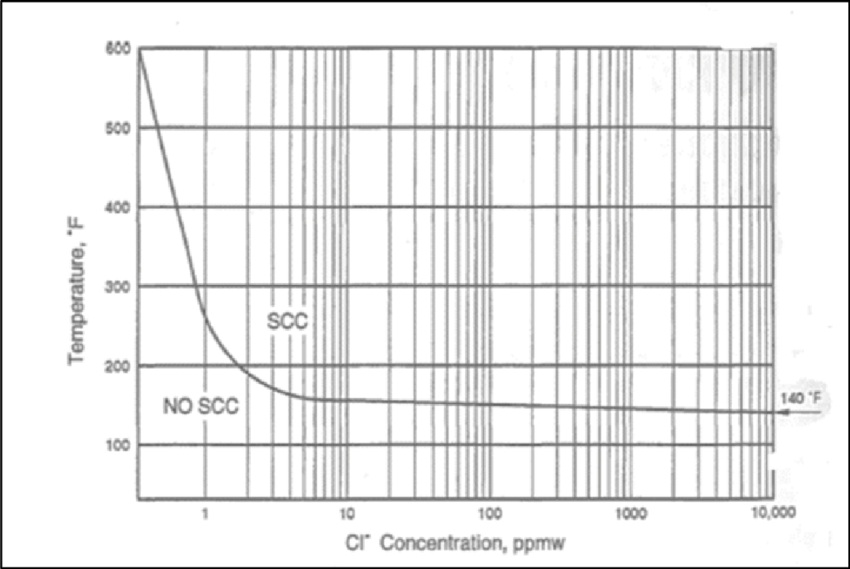

Mr. Ramesh Putta, in his article "Chloride Stress Corrosion Cracking of Type 304 and Type 316 Stainless Steel as a Function of Chloride Stress Corrosion Concentration and Temperature", has provided a table titled Effect of Concentration and Temperature on Chloride Stress Corrosion Cracking (CSCC).

Figure 3: Diagram of the effect of temperature and chlorine ion concentration on chloride stress corrosion cracking

This graph shows that with increasing chlorine ion concentration, the probability of chloride stress corrosion cracking (CSCC) occurs at lower temperatures.

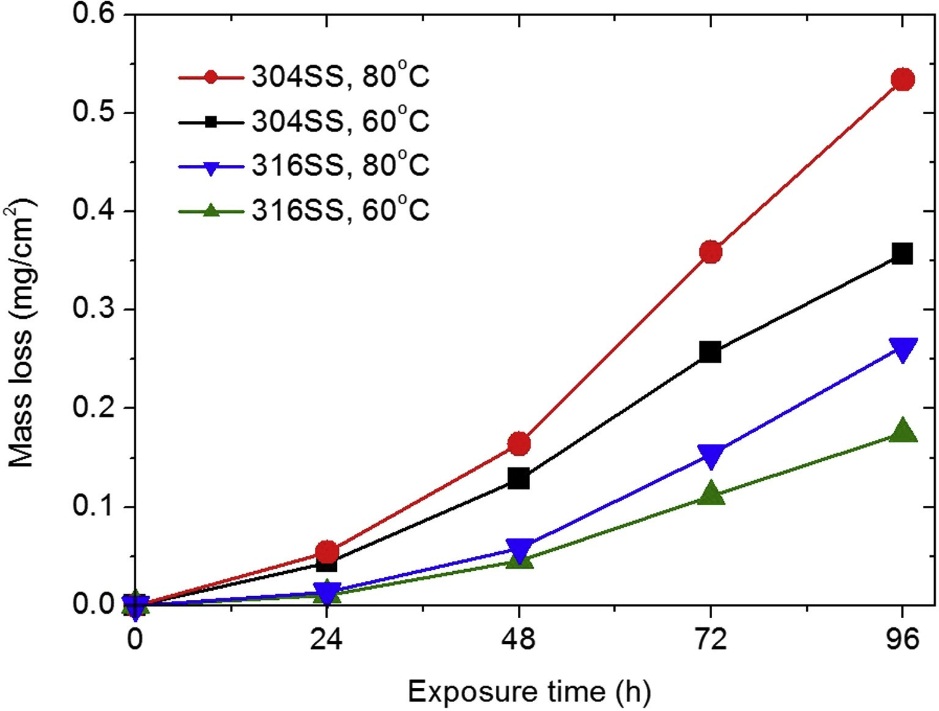

Figure 4 is a graph from Mr. Ji Hong Sim's article, entitled "Corrosion behavior in type 304 and 316 stainless steel and copper at low temperature". This article shows that with increasing temperature and increasing contact time at this temperature, the corrosion rate of stainless steels increases.

Figure 4: Diagram of the effect of temperature and contact time of chloride solutions on the corrosion rate of stainless steels.

The effect of pH on the corrosion of stainless steels by chlorine ions

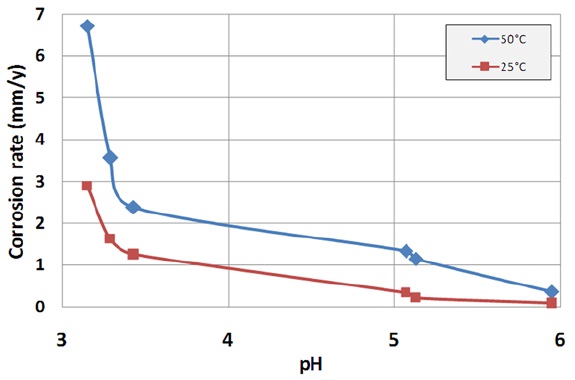

Mr. Yonan Prautou, in his article titled "Effect of pH and chloride concentration on the corrosion of stainless steel", has presented a graph of the effect of pH and temperature on the corrosion rate of stainless steels.

Figure 5: Diagram of the effect of pH and temperature on the corrosion rate of stainless steels in contact with chloride ions.

Figure 5 shows that as the pH of the chloride-containing solution increased, the corrosion rate of stainless steels decreased significantly.

Conclusion

Given the resistance of 304 stainless steel, which is the weakest stainless steel available in the industry, against a maximum of 2 ppm of free chlorine, it is recommended to change the maximum value of this parameter to 2 ppm in the laboratory log sheet.

It is recommended that, considering the free chlorine conditions in the cooling water and the climatic conditions of the region, the bolts and nuts used in cooling towers be changed to at least AISI 316, and in places with higher temperature and humidity conditions, fittings and bolts made of 317 stainless steel should also be used.

share :

Submit your opinion

Your email address will not be published.