Determining energy savings and financial return to the employer using Mitreh solution

Introduction

In many industrial devices, the issue of heat transfer is an important issue that affects the efficiency of that device. The process of heat exchange between two fluids with different temperatures that are separated by a solid wall occurs in many engineering applications. The device used for this exchange is called a heat exchanger. In these exchangers, materials with a high heat transfer coefficient such as aluminum and copper are placed in the form of tubes or flat plates so that, in addition to preventing the mixing of the two fluids, the necessary heat transfer between the two fluids can be carried out in a short time. Heat exchangers are almost the most widely used component in chemical processes and can be seen in most industrial units. They are devices that allow the transfer of thermal energy between two or more fluids at different temperatures. This operation can be performed between liquid-liquid, gas-gas or gas-liquid. Heat exchangers are used to cool a hot fluid or heat a lower temperature fluid, or both. Heat exchangers are used in a wide range of applications. These applications include power plants, refineries, petrochemical industries, manufacturing and manufacturing industries, process industries, food and pharmaceutical industries, metal smelting industries, heating-cooling systems, air conditioning, power generation, waste heat recovery and chemical processing, and aerospace applications.

Due to the wide application of heat exchangers, research on them has a long history. Of course, this study is still ongoing and many enthusiastic researchers are looking for ways to improve the design and performance of heat exchangers and increase the heat transfer efficiency in these exchangers as Boiler, Condenser, Evaporator, Radiator, Air Cooler, Cooling Tower, etc. This activity is continuously increasing due to the energy crisis and its focus is on enhancing heat transfer.

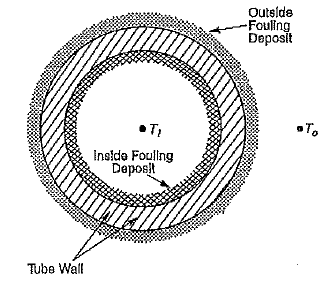

One of the most important points in a heat exchanger is the overall heat transfer coefficient. This coefficient is obtained in terms of the conduction and convection resistances between fluids that are separated by flat walls and cylindrical shells, respectively.

The layer of deposits on the surfaces may increase the resistance to heat transfer between two fluids by a large amount. This effect can be taken into account by introducing additional thermal resistance, called the fouling coefficient (Rf), and its value depends on the operating temperature, fluid velocity and the operating time of the exchanger. In the industry, different methods and materials are used to combat the formation of these deposits, some of which are used to prevent the formation of deposits, some to remove deposits, and some to create thin layers to protect the wall metal from corrosion. The deposits that settle on the pipes are harmful in some ways, such as reducing heat transfer between two fluids, reducing the diameter of the pipes and consequently reducing the flow rate of the fluid inside the pipe, increasing the power of the pump and compressor to make the fluid flow, etc., but they are useful in some ways, such as preventing direct contact between the fluid and the wall metal and consequently preventing chemical reactions between them, which reduces corrosion, eliminates the need for pipe replacement and acid washing, prevents metal perforation, and prevents the two fluids from mixing.

Types of Deposits:

Heat exchanger surfaces are often exposed to deposits due to fluid impurities, corrosion, or other reactions between the fluid and the wall during operation, and the types of deposits can be described as follows. Deposits can be classified in various ways. These methods can include the type of thermal service (condenser, boiler, ...), the type of fluid (gas or liquid ...), or the type of application (energy production, cooling, ...). Due to the wide variety of processes, it is best to classify deposits based on the main process by which they are formed. Accordingly, deposits are divided into the following categories:

- Particulate deposits

- Crystalline deposits

- Corrosion deposits

- Biological deposits

- Chemical reaction deposits

Particulate deposits:

The accumulation of solid suspended particles (present in the process fluid) on the heat transfer surfaces causes this type of deposit. The type of particulate deposit is potentially present in every water-cooled condenser. This type of deposit includes a wide range of materials (organic or inorganic) and shapes and sizes (from micron particles to several millimeters). For example, this type of deposit is observed in the form of dust deposits in air-coolers.

Crystalline deposit:

One of the ways that causes heat exchangers to deposit is the crystallization process. This phenomenon is due to the presence of inorganic salts dissolved in the fluid flow, which, when heated or cooled, cause deposits to form when they reach super saturation. The cooling water of the system is usually susceptible to crystalline deposits due to the presence of salts such as calcium and magnesium carbonate, etc.

Corrosion fouling:

When a heat transfer surface is exposed to corrosive fluids, a chemical reaction can occur and corrosion products can be produced. These products deposit on the heat transfer surface and the operating fluid is unable to remove the formed fouling.

Biological fouling:

The deposition and growth of materials of biological origin on the heat transfer surface causes biofouling. These materials may include a wide range of microorganisms (bacteria, parasites, ...) and their products, resulting in microbial fouling. On the other hand, organisms such as seaweed can also cause this type of fouling. For example, installations that use seawater are susceptible to this type of fouling.

Fouling caused by chemical reaction:

Chemical reactions may cause fouling. Unlike fouling caused by corrosion, in this form of fouling, the heat transfer surface does not participate in the reaction, although it may be effective as a catalyst in carrying out the reaction.

So far, the various mechanisms of scale formation have been briefly reviewed. It should be noted that most scale formation is not a single mechanism but involves multiple mechanisms simultaneously. On the other hand, some scale mechanisms are complementary to other mechanisms. For example, corrosion of the heat transfer surface can increase particulate scale.

Disadvantages and Benefits of Scale:

The amount of scale that settles on the pipes plays an important role. These scales are harmful in some ways and beneficial in others. Some of its disadvantages include:

- Reducing the heat transfer surface and consequently reducing the heat transfer coefficient between the two fluids inside the heat exchanger

- Reducing the diameter of the pipes and consequently reducing the flow rate of the flowing fluid and increasing the speed in the pipes

- Increasing the power of the pump and compressor to circulate the fluids

- Reducing the efficiency of the system

- The system is out of the operating point designed for the system and the possibility of damage to it

- Energy loss

Some of the advantages of sediment include:

- Preventing direct contact between the fluid and the metal wall

- Reducing possible corrosion of the metal

- Preventing chemical reactions between the fluid and the metal

To examine the disadvantages of sediment in the system, some of the points mentioned are presented in detail:

Effect of Sediment on Reducing Heat Transfer

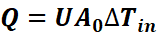

The heat transfer rate in a simple tubular exchanger such as Figure (1) can be obtained from the following equation:

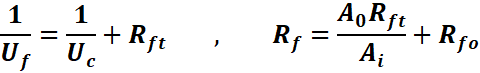

Where U is based on the outer surface of the exchanger. An important point is to distinguish the overall heat transfer coefficient in a clean state (no deposits) Uc and a dirty state of the exchanger Uf (presence of deposits), the relationship between the two is:

The heat transfer rate in the presence of sediment is equal to:

If we want the heat transfer rate to be equal in the presence and absence of deposits, assuming the same temperature changes, we can conclude that the area required in the presence of deposits should be greater than in the clean state. This increase in the required area is obtained from the following equation:

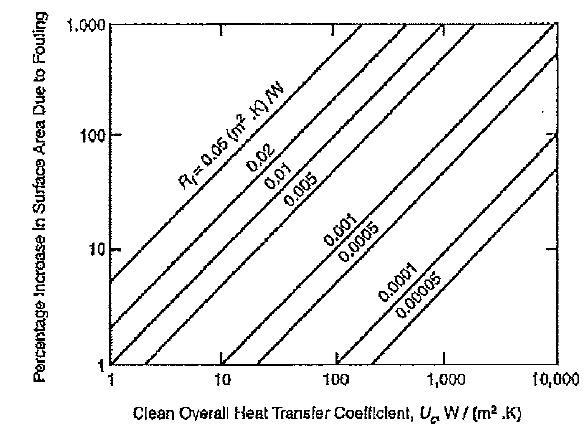

This percentage increase in surface area required is shown in the graph below for various values of scale resistance and overall heat transfer coefficient in the absence of scale:

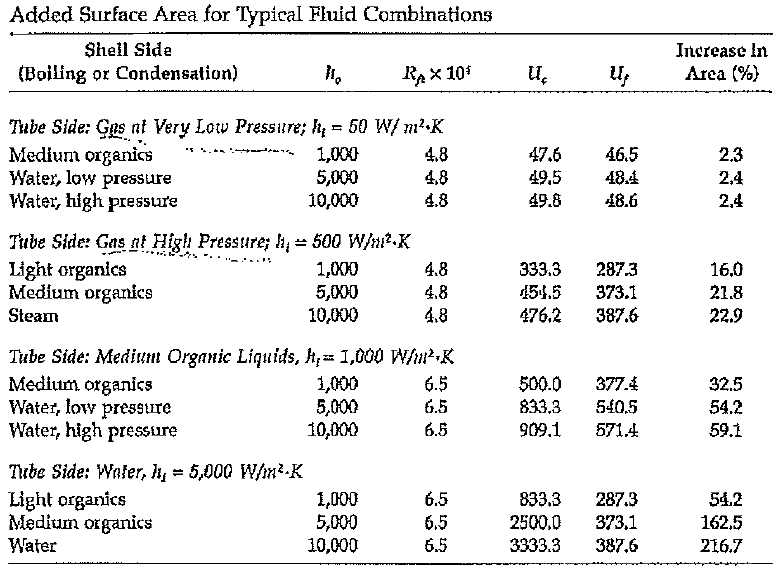

It is noteworthy that in some cases this increase in surface area is even more than 100% and these values indicate the importance of the presence of deposits in an exchanger. To examine this issue more closely and determine the heat transfer coefficient in the presence and absence of deposits in a shell and tube exchanger in different states of the presence of two fluids, liquid and gas, these values are given in the table below.

Considering the heat transfer coefficients, it is clear that in the presence of sediment, a reduction in the heat transfer coefficient of 20% to 70% is not far-fetched, and in a chiller condenser, this value is about 25%.

Effect of sediment on system pressure drop:

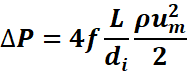

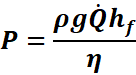

Due to the fact that the thickness of sediment in an exchanger is very small and limited in most cases, these small amounts affect the flow field and the amount of system pressure drop that must be compensated by the pump power. The amount of system pressure drop can be calculated from the following equation:

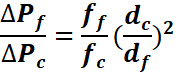

Where f represents the friction coefficient and can be obtained based on the Reynolds number of the flow from the Moody diagram. Considering that in the presence of sediment on the internal surfaces of the exchanger, its effective diameter decreases, the pressure drop of the system increases, which can compare the pressure drop in the presence and absence of sediment based on the following equation:

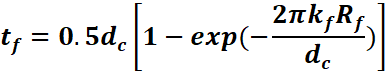

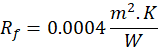

The thickness of the formed deposit can also be obtained based on the thermal conductivity coefficient of the deposit (Kf):

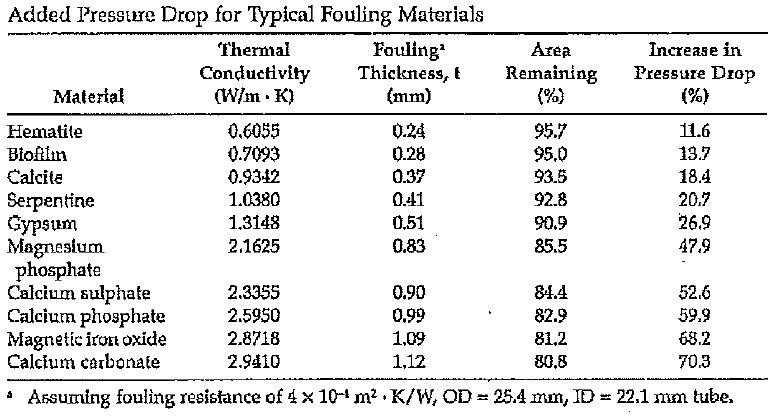

Therefore, based on the different types of existing sediments and assuming the sediment resistance

In an exchanger with an outer diameter of 25.4 mm and an inner diameter of 22.1 mm, the values of the overall heat transfer coefficient, deposit thickness, remaining surface area percentage, and system pressure increase rate are calculated in the following table:

According to calculations, it is clear that the thickness of the formed deposit is between 0.3 mm and 1 mm, which reduces the fluid flow area by 7% to 15% and also increases the pressure drop in the system by approximately 20% to 60%. These numbers in a chiller condenser are about 0.85 mm deposit thickness, 10% reduction in fluid flow area and 40% increase in system pressure drop.

Deposit control and its profitable aspects for the employer:

Therefore, there are different strategies for deposit control. Additives that are used as deposit inhibitors can be used during the operation of the exchanger. If stopping the deposit formation is not possible, a practical solution is to remove the deposit. Surface cleaning is a method that can be used both on-line and off-line. One of the methods of stopping the deposit formation and surface cleaning on-line is the use of a new industrial Mitreh solution. Industrial mitreh solution is an effective additive in preventing scale formation, corrosion protection and to some extent scale removal in heat exchangers and other industrial equipment. As mentioned, one of the important advantages of using these solutions is increasing the heat transfer rate in working heat exchangers, and this will be profitable for the employer in several aspects:

Regeneration of the system and fouled pipes:

When using Mitreh solution, because harmful deposits are removed from the inner walls of the pipes and heat transfer surfaces or prevent their formation, the employer does not need to replace parts or even the desired system, and this is an important issue in cases of system improvement. Because the price of industrial equipment is very high and the employer bears a heavy financial burden to replace them. However, the cost of descaling and preventing the formation of deposits is much lower and the employer is not forced to replace equipment due to fouling.

For example, in November 2016, the cost of purchasing and installing a 120-ton water chiller condenser in the cooling system of a complex is approximately 80,000,000 Rials. Or the cost of replacing the packing of its cooling tower is 40,000,000 Rials. Also, the cost of purchasing only one fan coil unit with an air flow rate of 800 cubic feet per minute is equivalent to 9,000,000 Rials. Now, considering these amounts, it seems that the cost of preventing sediment formation over 4 years using Mitreh solution is much lower and is about 20,000,000 Rials.

Increasing the efficiency of paid costs and providing desired comfort

As you know, the main goal of cooling systems is to provide comfort to people in a space, which is done by transferring heat in several heat exchangers in a cooling system such as air conditioners, evaporators, condensers, cooling towers, fan coils, etc., and one of the factors that reduces the efficiency of heat transfer in these exchangers is the clogging of sediment on the heat transfer surfaces. Based on the previous statements, in a condenser, the overall heat transfer coefficient is reduced by 25%, and considering that the cost of water, electricity and gas consumed in a cooling system is to create this heat transfer, it is clear that if there is sediment in the system, by paying these costs, only 75% to 90% of these costs will be used to create heat transfer.

Given the fact that, for example (in November 2016), in a cooling system, the electricity cost of a 120-ton compression chiller, which is operated for 26 days of the month and 15 hours of work per day with an approximate consumption of three phases of 35 amps, and assuming the cost of electricity per kilowatt-hour at low load is 900 rials, average load is 1100 rials, and peak load is 2200 rials, and including the demand cost and the penalty for reactive consumption of the device and a 20% increase in prices in the hot summer seasons, is over 25,000,000 rials per month. To this amount, the electricity cost of the 6-kW cooling tower and fan coil pumps, the 5-kW cooling tower fan, the 0.5-kW fan coil crystal, plus the cost of water consumption are also added, which in total amounts to approximately 35,000,000 rials. The cost of producing cold by means of a cooling system with a compression chiller for the employer According to these materials, in terms of rials, the presence of sediment in this system causes a monthly loss of 3,500,000 to 9,000,000 rials to the employer, which is very high and worthy of attention compared to the financial amounts required to prevent sediment formation or sediment removal, which is required once a year.

Reducing the power consumption of pumps:

When sediment forms in the fluid path, over time, these sediments become harder and increase in volume, reducing the useful diameter of the pipe and, as a result, the area through which the fluid passes through the pipe, which, based on the previous materials, increases the pressure drop of the system by 40%, which is based on the relationship:

This amount increases the pump's power consumption by the same amount, which is directly related to the pump's electricity consumption. If the system is free of sediment, this increase in electricity consumption will not occur, which can be seen in comparing new and used systems.

Reducing system operating time and increasing device efficiency

When a system is free of sediment or its sediments are removed, that system operates with an efficiency close to the efficiency calculated in the original design. Therefore, it creates the desired amount of cooling and heating in a shorter period of time, and as a result, a shorter period of time, for example, the compressor of a compression chiller is in the circuit, or in absorption chillers, it will result in a reduction in gas consumption, which are also important in turn, and reducing the operating time of the main components of a cooling system every hour reduces these costs by 6% to 8%.

Saving on operations and costs of conventional descaling methods:

As you know, there are different methods for descaling and preventing sediment formation, each of which is expensive depending on the materials used, the duration of implementation, and the accuracy of the work. However, compared to the Mitreh solution, it can be said that the cost of this method is much lower, because most of the existing methods are expensive because the materials are imported from abroad, and the device in question must be removed from the circuit and cleaned.

It should be noted that when using Mitreh solution, little operational cost is required because initially it is sufficient to inject the solution into the system from inside the cooling tower or expansion source, and then during the sediment removal period, which is approximately 20 days, there is no special operation, and after that, only the system water needs to be drained and the system re-watered.

Increased production and reduced overhaul time:

Considering the shutdown time of equipment and devices for overhauling systems in other descaling methods and reducing this time in the case of using a solution, a large percentage of the work is done while the system is operating, and only one stage at the end of the descaling process requires draining and re-watering the system, and the other stages, as well as when preventing sedimentation, do not require shutting down the system, which makes this descaling method have a special advantage over other existing methods. All of these issues increase the system's performance and production, which in turn is important for the employer.

Reduced accidents for maintenance personnel compared to other methods

Regarding the elimination of environmental problems and life risks when using Mitreh solution, such as the lack of acidity of this solution and the lack of damage to the skin or eyes of personnel, or the lack of serious harm in the event of possible drinking of the solution, this solution has become more acceptable than other existing solutions and methods, which are often acidic, toxic, and harmful to humans and the environment, and in addition to its human and spiritual value, it removes the costs of these damages from the employer's shoulders.

Examining the gas bills of some Mitreh consumers:

By examining the gas bills of some Mitreh solution consumers, we realize the extraordinary performance of this solution and its 100% efficiency. Below are some examples of these bills along with the time of using Mitreh solution and its amazing result.

row | Unit name | Gas bill subscription number | Date of use of Mitreh solution |

1 | Mehrabad Airport | 003185225868 | 1395/8/25 |

2 | Tehran Hospital | 003241653250 | 1394/1/8 |

3 | Valiasr Telecommunications, Fars Province | 005072252962 | 1394/1/9 |

1394/6/30 | |||

4 | Grand Hotel Shiraz | 005100483000 | 1393/8/29 |

1394/1/16 |

Mehrabad Airport

Comparison of the counter's performance before and after using Mitreh's solution on 16/01/2015 | |||

Counter operation rate | Duration of use of Mitreh solution | Counter operation rate | Duration of use of Mitreh solution |

53641 | 94/2/1-93/12/26 | 91872 | 93/1/82-92/12/26 |

31668 | 94/3/1-94/2/1 | 113691 | 93/2/27-93/1/28 |

101038 | 94/3/31-94/3/1 | 132921 | 93/3/29-93/2/27 |

92301 | 94/5/1-94/3/31 | 138096 | 93/4/30-93/3/29 |

84087 | 94/6/1-94/5/1 | 155598 | 93/5/29-93/4/30 |

99861 | 94/7/1-94/6/1 | 143183 | 93/6/29-93/5/29 |

79084 | 94/7/30-94/7/1 | 98915 | 93/8/1-93/6/29 |

71927 | 94/9/1-94/7/30 | 86185 | 93/9/1-93/8/1 |

119074 | 94/10/1-94/9/1 | 83378 | 93/9/26-93/9/1 |

112214 | 94/11/1-94/10/1 | 1344936 | 93/11/1-93/9/26 |

118710 | 94/12/1-94/11/1 | 100766 | 93/12/2-93/11/1 |

51022 | 94/12/28-94/12/1 | 78952 | 93/12/26-93/12/2 |

By comparing the meter performance after using the valuable Mitreh solution and also in the same months of the previous year, we see that by removing the deposits in the facility without stopping the system and during operation, heat transfer is done well and heating is done efficiently and, more importantly, the amount of gas energy consumption has been significantly reduced.

By examining the gas bills of other consumers, we can also see that after using Mitreh solution, they have encountered reduced energy consumption and better performance of their cooling and heating systems.

Conclusion

According to the above, we saw that in the presence of sediment in the system, the heat transfer rate decreases by 20% to 70% and the fluid flow area decreases by 7% to 15%, the system pressure drop increases by 20% to 60%, which if we consider these cases in a cooling system with a compression chiller, is equal to 25%, 10% and 40% respectively, and accordingly, the employer suffers the losses mentioned. In the case of using a Mitreh solution, many of these cases are eliminated and the return on investment for descaling and preventing sediment deposition occurs in less than three months, and costs such as replacing or rebuilding the system due to the presence of sediment in the system are eliminated, and in the coming months, it will be profitable for the employer in terms of reducing maintenance and consumption costs of water, electricity and gas.

share :

Submit your opinion

Your email address will not be published.