Corrosion mechanisms of hydrogen sulfide

Hydrogen sulfide corrosion

Hydrogen sulfide is a relatively stable gas at the temperatures and pressures used in oil and gas production systems, although it can be converted to elemental sulfur in the presence of strong oxidants such as O2 and Fe3+, which is common in high-pressure gas pipelines or storage facilities. Hydrogen sulfide is also found in concentrations greater than 80% in some oil and gas reservoirs. It is acidic and readily dissolves in water at various production temperatures and pressures to form acidic electrolyte solutions that are highly corrosive to metals and alloys. Corrosion by hydrogen sulfide gas is essentially electrochemical in nature.

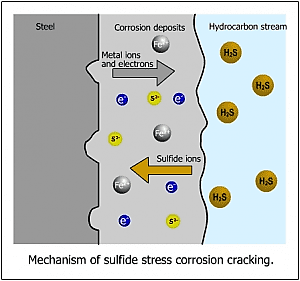

Corrosion of Steel by Hydrogen Sulfide (H2S)

The reaction between hydrogen sulfide gas and iron produces a black film of iron sulfide. The amount of film formed plays a very important role in determining the corrosion rate. At pH between 3 and 5, this film is protective and at pH less than 2, this layer dissolves. Increasing the concentration of H2H2S is effective in film formation. If S is the only corrosive agent in the environment next to water, the corrosion process can appear in various forms such as hydrogen blisters or pitting or cracking. When steel comes into contact with water containing H2S, it corrodes and hydrogen is produced on its surface. Corrosion of steel in an acidic environment occurs according to the figure below.

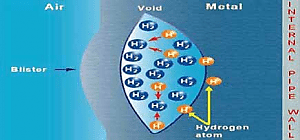

Hydrogen sulfide prevents the combination of hydrogen atoms and the formation of molecular hydrogen, and causes hydrogen atoms to be absorbed into the steel. At low temperatures (T> 200 °C), these atoms can accumulate in defects in metal structures. Destruction caused by wet hydrogen includes hydrogen blistering and H2S-induced cracking.

Hydrogen blistering

In the presence of manganese sulfide impurities, hydrogen atoms can penetrate the steel and accumulate behind the impurities to form molecular hydrogen. As molecular hydrogen continues to be produced, hydrogen blistering is produced. The blisters are usually parallel to the surface and are located within one-third of the wall thickness and near the surface exposed to the process fluid. Near-surface hydrogen blistering in low-strength steels is usually visible as surface swelling (Figure below).

Types of Cracks Caused by Hydrogen Sulfide Corrosion

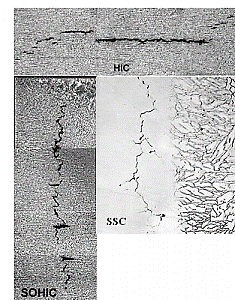

Corrosion cracks caused by hydrogen sulfide gas occur in 3 types: sulfide stress cracks (SSC), hydrogen induced cracks (HIC), and a combination of these two types, namely, hydrogen induced stress cracks in a specific direction (SOHIC) (Figure below).

.

.

Sulfide Stress Cracks (SSC)

Sulfide stress cracks (SSC) occur as a result of the combination of residual tensile stresses or applied H2 and corrosion in the presence of water and S. These types of cracks are formed due to the hardening of the metal, which is caused by the penetration of atomic hydrogens produced during the corrosion process.

Hydrogen Induced Cracks (HIC)

Hydrogen atoms produced in the corrosion reaction that have penetrated the metal, when they reach a structural defect or cavity, accumulate in that part and form molecular hydrogen. In this case, the pressure at the point of accumulation increases. With increasing pressure, the stress at these points increases and cracks are formed, which are called hydrogen induced cracks (HIC).

Combined Cracks (SOHIC)

SOHIC cracks are a combination of HIC and SSC, which are small cracks that are almost perpendicular to the stress (imposed or residual) and are stepped in shape. These cracks occur in the nearby base metal (heat affected zone - a part of the weld metal where, although the base metal is not melted, its structure and grain size have been changed by the heat of welding) or in the HAZ itself.

Source: Hydrogen Sulfide Corrosion Management in the Oil and Gas Industries. Hadi Ebrahim Fathabadi. Scientific - Promotional Monthly Oil and Gas Exploration and Production / Issue 109 / February 2013

share :

Submit your opinion

Your email address will not be published.