Reasons for cracks in shell/tube exchangers and how to prevent them

Analyze the causes of cracks in existing shell/tube heat exchangers and provide solutions to prevent similar incidents

Abstract

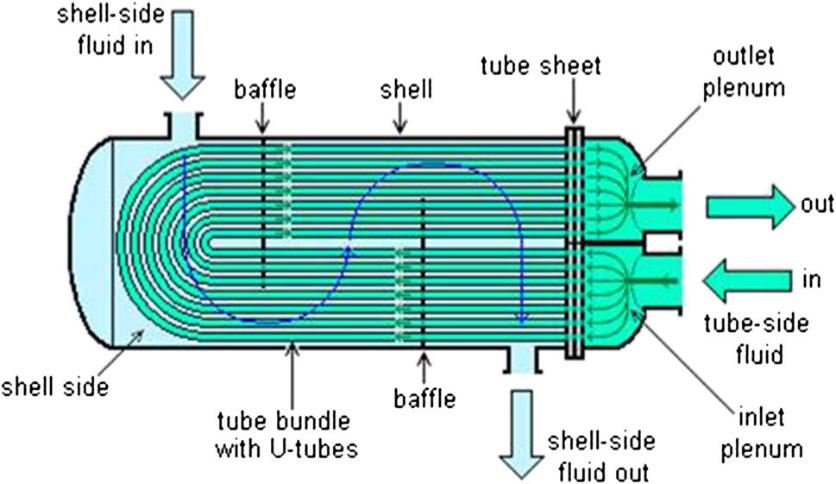

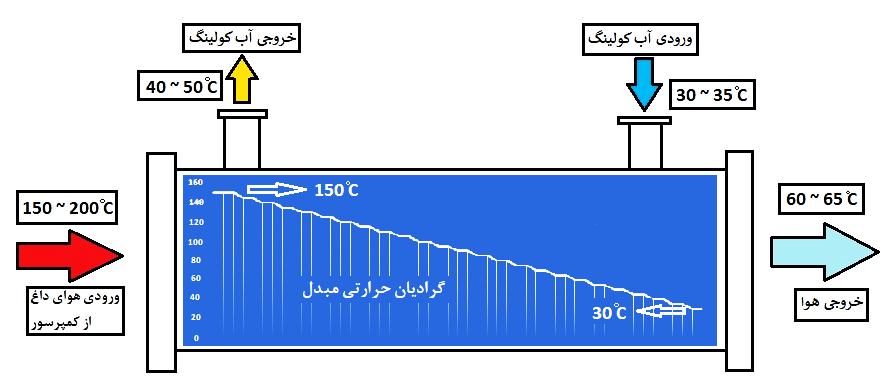

The shell/tube exchanger is used to regulate the air temperature for drying granules in silos. In this way, low-temperature cooling water (~30˚C) enters the exchanger from the shell side, and the high-temperature air from the compressor outlet, which enters the exchanger from the tubes, reduces it. This heat exchange, by regulating the pressure and inlet rate of the cooling water, brings its temperature to the desired degree (60-65°C).

Due to a leak in this exchanger after 5 years of operation, the tubes were separated from the shell and the tube sheet and tube areas were subjected to non-destructive inspections. It was found that many cracks had formed in the connection between the tubes and the tube sheet on the hot air inlet side, but no defects or discontinuities were observed on the air outlet side. By reviewing the articles and observations made, the cause of this phenomenon was stated to be thermal and mechanical stresses, which caused fatigue cracking and creep cracking in this part, and then solutions were presented to prevent this phenomenon from recurring.

Introduction

The mentioned exchanger is used to regulate the air temperature for drying granules in silos. In this way, cooling water with a low temperature (~ 30 ˚C) enters the exchanger from the shell side and reduces the high temperature air from the compressor outlet that enters the exchanger from the tubes. This heat exchange brings the temperature to the desired degree by regulating the pressure and inlet rate of the cooling water.

If for any reason a leak occurs in the exchanger, the cooling water of the exchanger shell enters the air tubes and collects in the steam trap after the exchanger. Excessive accumulation of water in this equipment will indicate a leak in this exchanger. In the event of a continuous leak in the exchanger, the moisture content of the granules in the silos will increase, reducing the quality of the product and customer dissatisfaction. Therefore, controlling this phenomenon and preventing moisture from entering the silos will be one of the most important things for maintaining the product.

In the paper by Xiong Wang, the causes of cracking of 316 stainless steel tubes in heat exchangers were analyzed. It was found that chloride ions and dissolved oxygen in water caused stress/corrosion cracks on the exchanger tubes, which then spread and caused the tubes to break apart [1].

In the article by Murad Ali Anvar, common failures in heat exchangers are examined. In this report, the most common causes of failure in exchangers are deposits on or inside the tubes and the occurrence of thermal stresses [2]. In this article, two main factors of fatigue are mentioned, including: thermal overload and mechanical overpressure. In the first case, high temperature is responsible, and in the second case, high mechanical stresses are the cause of failure. In the presence of high mechanical stresses, residual stresses are created in the material during bending and rolling, but they can be minimized by heat treatment after welding. Changes in microstructure and porosity can also lead to fatigue [2].

Thermal fatigue is destructive to heat exchangers and can quickly lead to failure [3, 4]. Investigations showed that the main cause of tube failure was thermal fatigue, which was caused by temperature fluctuations due to poor water circulation. Thermal stresses were created, which led to fatigue and water leakage. During the investigation, circumferential cracks were found along the tube axis, thus confirming thermal fatigue failure of the tubes as shown in (Figure 1). This type of failure can be avoided by regular inspection to detect any signs of thermal fatigue and periodic replacement of damaged tubes [3].

Figure 1: Peripheral cracks and raised area

Azevedo et al. [4] reported that a vertical heat exchanger made of ASTM A178 Grade A steel operating in a waste heat recovery plant failed due to thermal fatigue.

The tubes controlled the thermal fluid environment while the inlet and outlet temperatures of the tubes were 200°C and 300°C, respectively. Wedge cracks initiated on the outer surface and a 3 mm thick layer of Fe3O4-Fe2O3-Fe7S8 (hematite, magnetite, iron sulfide) were observed on the inner surface of the tube. In addition, the inner oxide layer cracked and a wedge crack was formed in the direction of crack growth. This oxide layer causes an increase in temperature and thus accelerates thermal fatigue, which leads to failure of the tubes.

Thermal fatigue caused by increased temperature or local overheating caused transverse cracking in the tube. Overheating caused a decrease in material strength and fatigue limit, which led to cracking. The hardness number in the crack-affected area was significantly lower compared to the unaffected areas of the tube. This type of failure can be prevented by optimizing the heat exchanger performance and eliminating the formation of oxide layers by controlling the stability of the thermal fluid [4].

In another paper [5], in a shell and tube heat exchanger made of 304 stainless steel, defects were observed in the welded tube-to-tube sheet joints. These defects may originate from tube resonance or changes in internal fluid temperature and pressure in the presence of cyclic loading, which can lead to crack initiation. The welded joint of the heat exchanger failed due to thermal stress fracture as observed from fatigue cracks. The tube was improperly welded and, therefore, insufficient expansion led to crack initiation. It was concluded that adherence to standard welding procedures and expansion control could prevent this type of failure [5].

Corrosion fatigue reduces the service life of heat exchangers [6]. A brass heat exchanger tube used in cooling applications operating in an environment containing cooling water on the tube side and lubricating oil on the shell side was investigated. The tube developed a leak during and after service.

On examination, many cracks were observed on the internal surface. The cross-section of the damaged tubes was examined using a scanning electron microscope (SEM). It was found that the internal surface had suffered severe corrosion attack and was the main source of crack initiation. From chemical investigations, it was inferred that the areas of the tubes affected by severe corrosion were reduced in Zn compared to the rest of the damaged areas.

On examination, many cracks were observed on the internal surface. The cross-section of the damaged tubes was examined using a scanning electron microscope (SEM). It was found that the internal surface had suffered severe corrosion attack and was the main source of crack initiation. From chemical investigations, it was inferred that the areas of the tubes affected by severe corrosion were reduced in Zn compared to the rest of the damaged areas.[6]

Creep mechanism: Exposure of a component to an aggressive environment that causes additional stress over time. The primary factors that determine the rate of deformation include: time, temperature, and stress, which ultimately leads to creep failure of the component. Tubes exposed to service conditions are susceptible to creep and experience a shortened life [7]. Approximately 30% of heat exchanger component failures are due to creep failure. Creep damage can culminate in intergranular, transgranular, or rupture fractures in the affected areas.

A boiler tube made of chromium molybdenum steel was investigated for creep rupture failure. An oxide layer (0.25 mm thick) interfered with the cooling of the equipment and interfered with the system [7].

Increase in tube temperature: The increase in temperature occurred due to the dual action of the oxide layer and flue gas, which was used at a temperature of 920 °C. Evidence of the formation of intergranular ferrite, transgranular ferrite and intergranular austenite was found, which ultimately led to creep rupture. Martensite formation was observed at the edge of the fractured tube. The increase in temperature caused an increase in the thinning, which led to a decrease in the thickness of the tube, which illustrated the fracture mechanism. Adequate water circulation to keep the boiler tube clean was considered essential to prevent such failure [8].

Research materials and methods

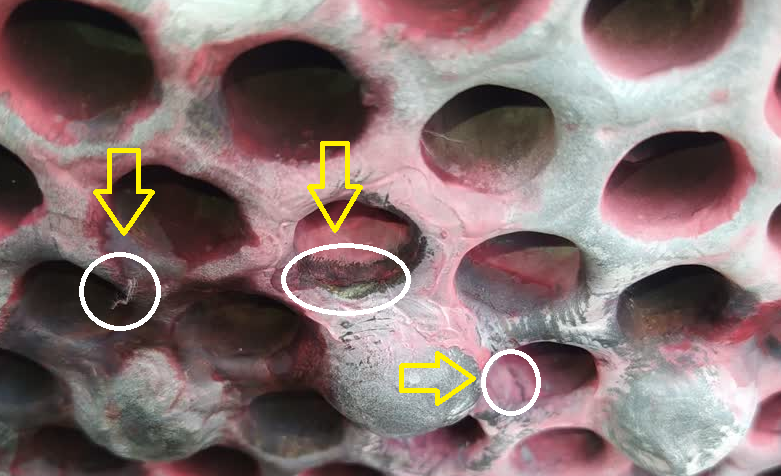

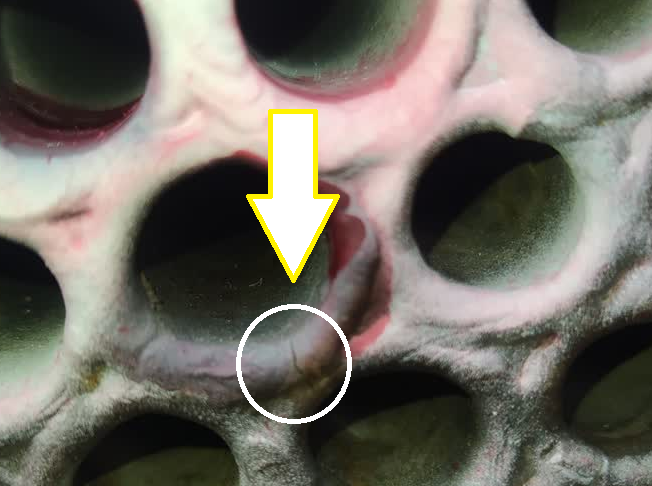

After removing the tubes from the shell (Figure 2), all tubes were visually inspected and no defects or breaks were observed on them. Penetrant liquid testing was also performed on the tube sheets based on the ASME Section V-Article 6 standard, and many cracks were observed on the hot air inlet side (Figure 4), but no defects were observed on the tube sheet on the air outlet side (Figure 3).

Figure 2: View of a shell/tube exchanger with its tubes separated from the shell.

Figure 3: View of liquid penetrant testing on tube sheet

Figure 4: Images of cracks created at the tube-to-tube sheet connection points

Results and discussion

Overall, the inspections carried out on the exchanger tubes, although access to the inner tubes was not possible, but due to the very good conditions of the surface tubes and the absence of any type of corrosion on them, and considering the fact that the operating conditions and applied stresses are usually more severe for the surface tubes, the conditions indicate that the inner tubes, like the surface samples, were free of defects and corrosion. As a result, leakage due to corrosion of any kind on the exchanger tubes is ruled out, and there are only cracks in the areas of welded and heat-affected joints between the tube and the tube sheet.

Cracks formed on the weld and its surrounding areas were observed only in the tube sheet on the hot air inlet side (Figure 4).

The main factors causing cracks in the joint areas are thermal and mechanical stresses.

1-Thermal stresses

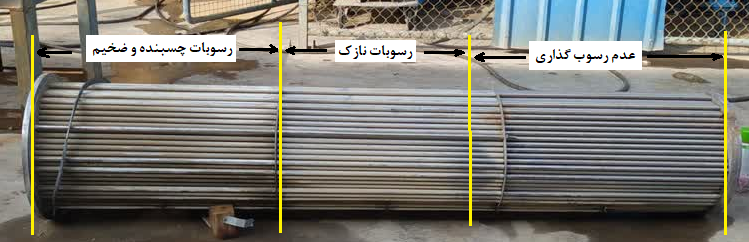

One of the things observed on the exchanger tubes after they were separated from the shell was the presence of sticky and thick deposits on the tubes of the hot air inlet section, which formed with greater intensity and thickness and continued to the middle area of the tubes, and then gradually decreased in thickness, so that no trace of these deposits was observed until the next tube sheet (Figure 5).

- In the first area, from the beginning of the hot air inlet tube sheet, deposits up to 3 mm thick have formed.

- In the second area, thinner deposits have formed and their thickness is detected to be about 1 mm.

- In the third area, no deposits have formed on the tube body up to the air outlet tube sheet (Figure 5).

Figure 5: View of sediment formation on exchanger tubes

In general, thermal stresses created during heat exchange are always the main factors in the formation of deposits. It should be noted that even in cases where industrial waters have high hardness and TDS, if there are no thermal stresses in an area, no deposits will be formed. The more intense the heat exchange gradient, the greater the intensity and thickness of the deposit formation. Therefore, we will usually see the formation of deposits in exchangers and places where heat exchange takes place.

In conditions where there are intense heat exchanges in exchangers for long periods of time, we will gradually see deposits formed in the heat exchange areas. In the exchanger under study, there is a strong thermal gradient in the area of the tubes close to the hot air inlet tube sheet, which gradually decreases to the air outlet tube sheet (Figure 6).

Figure 6: View of the inlet and outlet temperatures of the flows and the thermal gradient created in the EA-9206 converter.

The thermal gradient in the areas close to the hot air inlet tube sheet, with a temperature difference of 150 degrees Celsius over a period of 5 years, has caused the formation of sticky and thick deposits of about 3 mm in that area. As we approach the air outlet tube sheet along the tubes, due to the decrease in the thermal gradient, we witness a decrease in the thickness of the deposits formed on the tubes, and in the area close to the air outlet tube sheet, no more deposits are observed (although the turbulent flows created when cooling water enters near the air outlet tube sheet have also contributed to the absence of deposits in this area). The deposits formed on the tubes are of the calcium carbonate type. This type of deposits insulates thermal flows, and the greater the thickness of these deposits in the areas where they are formed, the less heat exchange there is. The lack of proper heat exchange of the tube with the cold water flow on the tubes gradually causes the temperature of the tube metal to rise in the areas where thick deposits have formed. This will prevent heat from being removed and transferred from the tube metal and will increase the likelihood of them overheating. Overheating of the tubes and then cooling them due to the converter being disconnected from the circuit and repeating this event will cause thermal stresses and cause creep cracks [5].

Thermal residual stresses cyclically stress the welded tube sheet joints and cause fatigue and creep cracks in those areas. [6] This is why we see cracks on the hot air inlet side of the tube sheet, but no cracks are observed in the area of the tube to tube sheet joints at the air outlet.

In addition to the factors mentioned above, the high temperature difference created on the tubes in the hot air inlet tube sheet and the air outlet tube sheet causes different thermal expansions on the two sides of the exchanger. The difference in thermal expansion on the two sides of the exchanger causes the residual stresses on the connecting parts to increase and increases the sensitivity of those points to cracking [6,7].

2- Mechanical stresses

The relatively high pressure of the cooling water entering the exchanger (~4.2 bar) along with the turbulent flows created when the water enters the shell section, imposes high stress on the tubes. The intermittent pressures created gradually cause some of the tubes to be released from the baffle. Faced with the pressure and turbulent flow of the incoming water, the tubes begin to vibrate and these mechanical and cyclic stresses, excessive pressures, are applied to the welded connection parts of the tube to the tube sheet and cause fatigue cracks [6].

Conclusion

1. Mechanical stresses and thermal stresses together have caused fatigue and creep cracks in the tube-to-tube sheet connection areas, and due to the sensitivity created in the hot air inlet tube sheet, all the observed cracks have occurred in this area.

2. The formation of sticky and thick deposits in the tubes in the area close to the hot air inlet is the main factor causing these cracks.

3. It is recommended that once a year, without removing it from its installed location, a closed loop be created on this exchanger in the cooling water inlet and outlet (shell part) for sediment removal for 5 to 6 hours. Then, according to the instructions provided by the inspection unit, sediment removal should be carried out in it by chemical method. Performing this sediment removal operation at annual intervals, in addition to keeping the efficiency of the exchanger high, will prevent problems and defects in the exchanger and will significantly increase its life.

4. It is recommended to use separately polymeric dispersants in the cooling water, which do not affect the pH of the cooling water and are more effective in preventing scale formation and growth of the sediment structure, as compared to other similar materials.

References

- Xiuyun Wang, Lijie Qiao, “Analysis of the causes of the cracking of tube bundles of 316L stainless steel Shell-and-Tube heat exchanger” , Engineering Failure Analysis Volume 139, September 2022, 106484

- Murad Ali , Anwar Ul-Hamid, “Review of common failures in heat exchangers – Part I: Mechanical and elevated temperature failures” , Engineering Failure AnalysisVolume 109, January 2020, 104396

- C. R. F. Azevedo and G. S. Alves, Eng. Fail. Anal. 12, 193 (2005).

- L. Liu, N. Ding, J. Shi, N. Xu, W. Guo, and C.-M. L. Wu, Case Stud. Eng. Fail. Anal. 7, 32 (2016)

- K. Ravindranath, N. Tanoli, and H. Gopal, Eng. Fail. Anal. 26, 332 (2012).

- M. Mazaheri, F. Djavanroodi, and K. M. Nikbin, Int. J. Press. Vessel. Pip. 87, 746 (2010).

- D. R. H. Jones, Eng. Fail. Anal. 11, 873 (2004).

share :

Submit your opinion

Your email address will not be published.